А дальше, собственно, рассказ...

Наверное, многие из нас, проходя по станции метро «Площадь Революции» терли нос собаке, чтобы получить пятерку на экзамене. На этот раз в связи с часом пик собаку я проскочил, зато потер коленку шахтеру. В руках шахтер держал отбойный молоток, экзамен на носу был по сопромату, так что скульптура шахтера явно обещала мне удачу.

Удача повела себя своеобразно, на дверях экзаменационной аудитории белела записка: в связи с болезнью преподавателя, экзамен переносится, а сегодня всех студентов нашего курса приглашают послушать представителя одного из московских предприятий с целью определиться с летней практикой. Ну, практика тоже не за горами, пошел я слушать очередные тоскливые перспективы проведения летнего месяца.

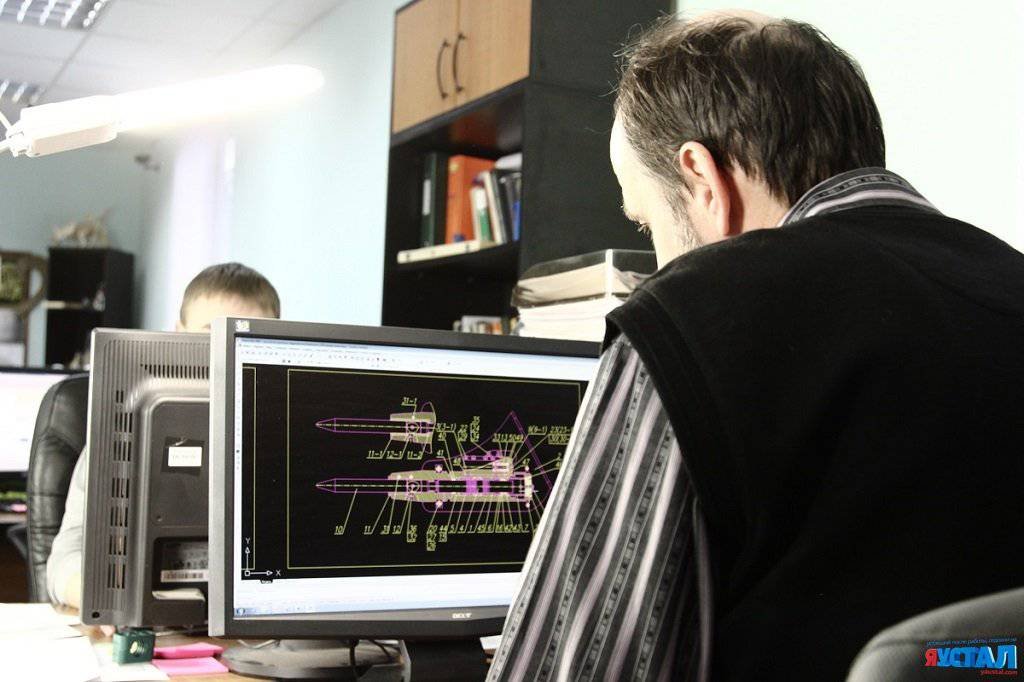

В аудитории за одним из компьютеров сидел мужчина, вокруг которого увлеченно толпились сокурсники. На мониторе был изображен какой-то чертеж.

Выяснилось, что это гидромолот, дальним родственником которого выступил тот самый отбойный молоток. Шахтер утром встретился явно неспроста.

Лектор рассказывал про историю гидромолотов настолько захватывающе, что стены аудитории стали явно тесными. И как-то было принято решение всем вместе поехать непосредственно на завод, тем более, что находится производство на юге Москвы. Сказано-сделано. И вот, что мы увидели:

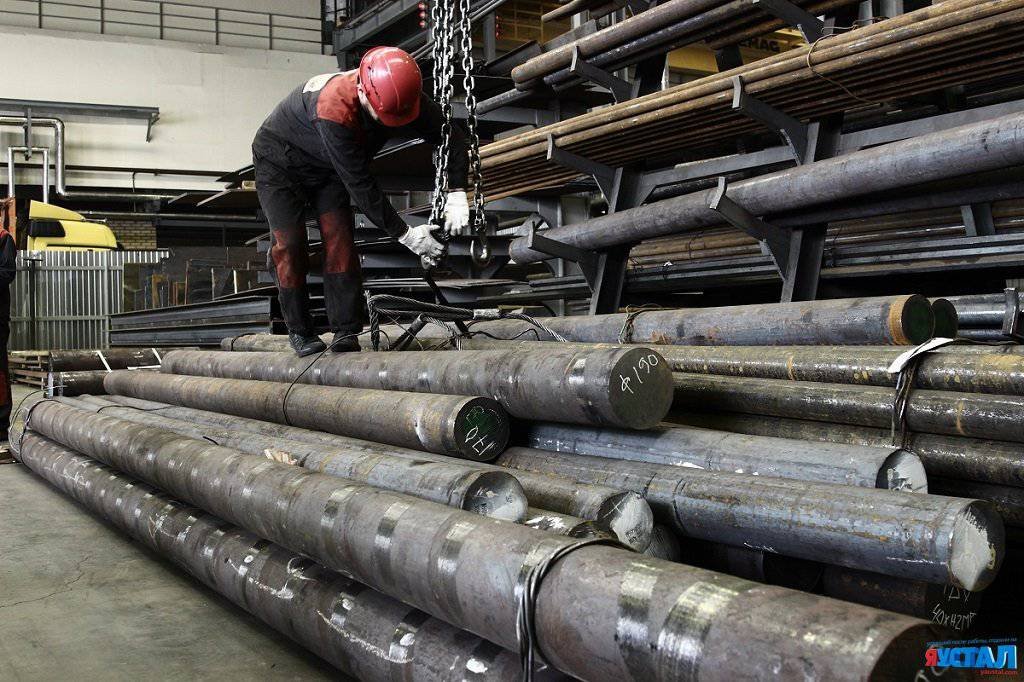

Снаружи здание выглядело как обычный ангар, а вот внутри… Но внутрь просто так нас не пустили. Выдали каски, прочитали лекцию о технике безопасности и началось самое интересное. Мы попали в огромный цех, мимо с шумом проносились погрузчики, вокруг сновали рабочие, кипела какая-то очень интересная жизнь. После постоянного сидения за компом, было интересно оказаться в такой гуще событий. Цех оказался заготовительным участком.

Дальше расскажу то, что запомнилось больше всего.

На длинных цепях покачивался огромный стальной лист – материал для будущего изделия.

Именно отсюда начинается производство гидромолота. Оказывается, очень важно выбрать сырье. Миловидная женщина рассказала нам, что к металлу предъявляются очень высокие требования. Популярные стали здесь не подходят, нужны особо прочные. На заводе совместно с НИИ были разработаны специальные стали и средства их обработки. Интересно, но нас торопят пройти дальше.

Вообще, одно дело рассматривать станки в учебнике, а другое - видеть своими глазами. Причем, не скажу, что работают станки очень шумно. Дальше нам показали другие заготовки – круглые бруски металла, как пошутил однокурсник - стальные дрова. Только топор для таких дров не подойдет, нужно что-то посильнее. Итак, заготовка поехала на раскройку к лентопилочному станку.

Наш экскурсовод давал пояснения про выпиливание втулки для будущего гидромолота, такой станок может пилить «дрова» до 350 мм в диаметре.

Пока парни оживленно обсуждали пилку дров, девушкам показали непринужденный раскрой материала. Следующий станок как шелк ножницами легко раскроил стальной лист. Станок оснащен ЧПУ, кроит точно по заданным параметрам. Зрелище, надо сказать, завораживающее.

Прикольно – детали, которые запросто вырезал станок, называются щеки. А нос будет, интересно? Идем дальше.

И опять умный станок с программным управлением. Тут происходит гибка металла для деталей корпуса гидромолота. Вообще на каждом участке есть спецтерминалы, ну как прайсчекеры в супермаркете. К ним подносишь деталь, а они выводят всю информацию – откуда поступила, на каких станках обрабатывалась, кем проверялась. Аналогичная система стоит на серьезных заводах таких корпораций, как John Deer и пр.

Детали раскроены, начинается механическая обработка. Как при посадке вышеупомянутого будущего платья на фигуру, начинается миллиметровка – придание заготовкам необходимых форм и точных размеров. Попутно наш экскурсовод рассказал, что в составе гидромолота около 150 различных деталей.

Изготавливают цилиндр. Не тот, о котором все подумали, хотя дровосеку бы такой подошел.

Подошли к самому важному – практически к сердцу гидромолота. Тут изготавливают боек или поршень. Его вес от 20 кг и длина от 0,5 до 1,5 метров. Деталь разгоняется внутри молота до скорости в 11 м/с. М-да, это вам не на симуляторах на компе гонять. Частота удара достигает двухсот в минуту, представьте, какая должна быть точность и прочность. Вот это человек в очках точно представляет. Вообще, производство гидромолота очень высокотехнологичный процесс.

Кстати о точности - местная таможня. Тут мышь не проскочит и муха не пролетит. Судя по сосредоточенному выражению лица контролера, такие снайперы не ошибаются никогда. Мешать вопросами в такой ответственный момент мы не стали, поэтому двинулись дальше.

И попали на файер-шоу – сварка. Ну, тут без комментариев.

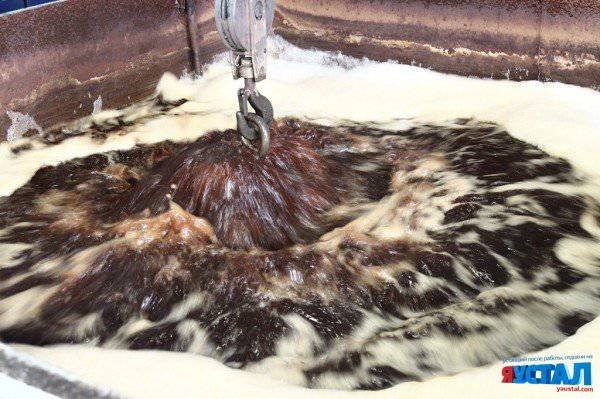

А дальше поварской цех – готовят пирожки, точнее пики. Это этап термообработки. Точка кипения тут явно достигнута.

Тут нам наконец-то дали поумничать – спросили, какой цикл работы у двигателя. Ну, это мы запросто: сжатие, рабочий ход, торможение и взвод для нового цикла. А к чему вопрос? А, у гидромолота цикл работы такой же.

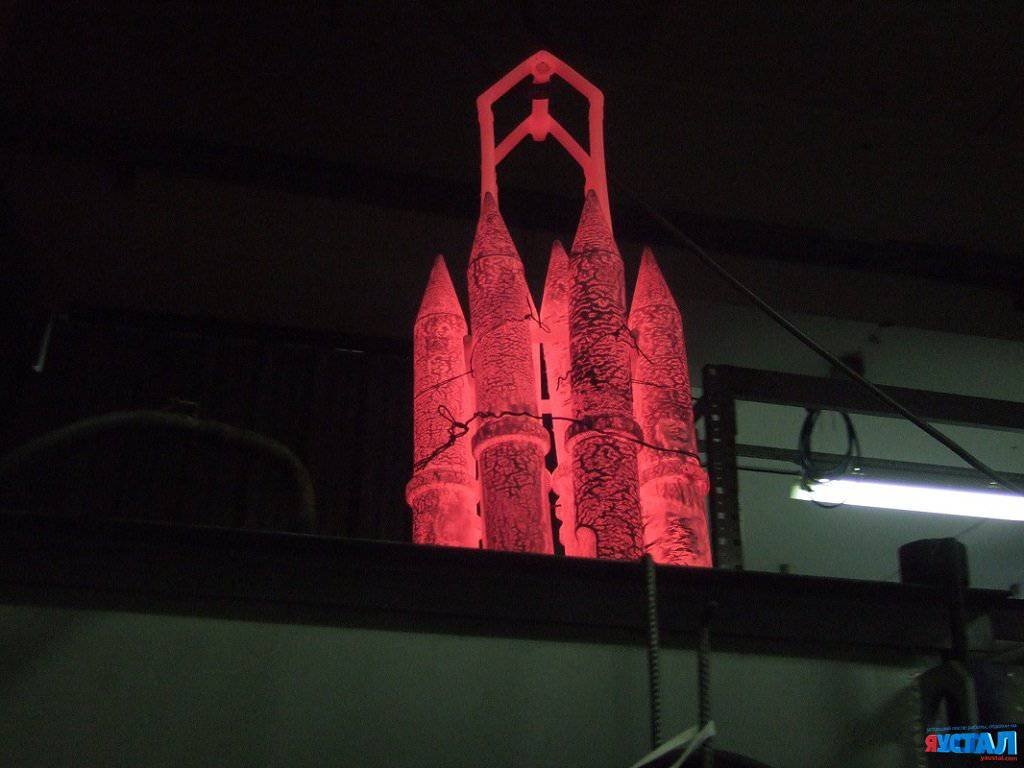

Заодно выясняем, что гидромолоты тут любовно называют автоматами Калашникова. Нагрузки на металл примерно сопоставимы с нагрузками внутри артиллерийского орудия. Но есть специфика – вылетающее ядро не должно улететь вместе с Мюнхгаузеном в никуда. Вылетающую болванку весом 20 кг необходимо «поймать» в конце цилиндра и вернуть на исходную позицию. При этом внутри создается очень высокая температура. Чтобы избежать деформаций металла, необходима специальная термическая обработка.

Слышали «Закаляться как сталь»? Теперь сами видите. Вытащили детали из печи и сразу опустили в ледяную воду.

И опять таможня. Тут снимут все лишнее и проверят твердость в трех контрольных точках.

Вот так выглядит внутренний блок гидромолота перед сборкой. Скрытая мощь.

Для полной мощи блоки надо «подкормить». Каждый блок заправляют азотом.

А теперь наведем красоту – покрасочный цех. Туда нас толком не пустили, нужна спецформа, но одним глазком посмотреть дали.

Ну и финишная прямая. Детали покрашены, высушены и готовы к сборке.

Вот и встали дружно в ряд гидромолотов отряд.

Дальше гидромолоты отправят на стенд для испытаний, который может вынести ударные нагрузки в 12 тысяч джоулей.

Отсюда прошедшие проверки огнем и водой гидромолоты отправляются на склад готовой продукции. А оттуда разъедутся по всей России и не только. Нам с гордостью рассказали, что иностранные покупатели из Великобритании, Италии, Франции, стран Африки, Австралии и не только по достоинству оценили качество российской продукции. Сегодня Технопарк «Импульс» является единственным производителем гидромолотов в России и СНГ, и входит в топ-10 мировых производителей этого типа навесного оборудования.