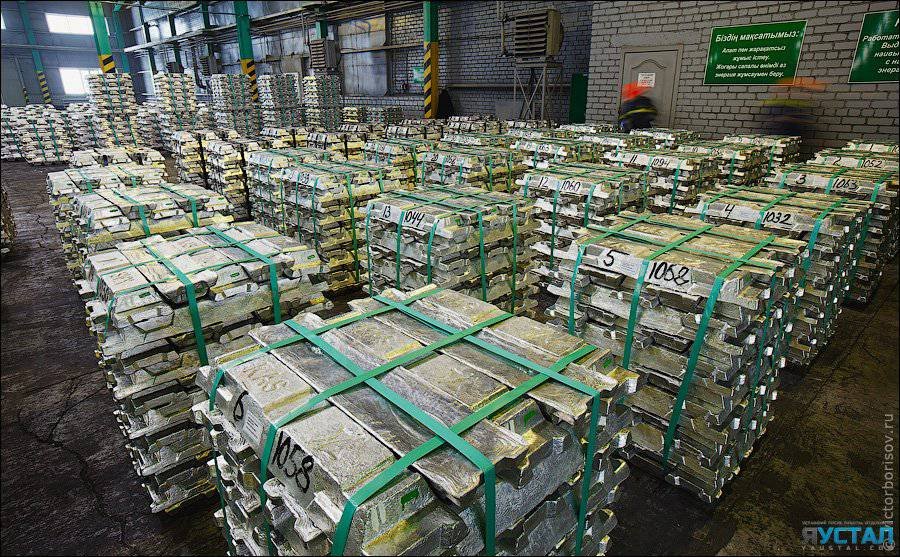

В настоящий момент производственная мощность завода — 125 000 тонн в год. Алюминий выпускается в двадцатикилограммовых слитках марки А-85 (содержит 99,85 % алюминия).

А мы тем временем приступим к изучению технологии производства алюминия в фотографиях.

Общая информация

Алюминий — химический элемент третьей группы периодической системы элементов Д. И. Менделеева. По содержанию в земной коре алюминий занимает первое место среди металлов и третье среди других элементов (после кислорода и кремния). Земная кора на 8,8% состоит из алюминия (для сравнения, содержание в земной коре железа – 4,2%, меди – 0,003, золота – 0,000005%). В природе алюминий встречается только в виде различных и очень разнообразных по своему составу соединений. Основная их масса приходится на оксид алюминия — в обиходе он называется глиноземом , или просто глиной. Глина примерно на треть состоит из оксида алюминия и является потенциальным сырьем для его производства.

Алюминий обладает целым рядом свойств, которые выгодно отличают его от других металлов. Это — небольшая плотность алюминия, хорошая пластичность и достаточная механическая прочность, высокие тепло- и электропроводность. Алюминий нетоксичен, немагнитен и коррозионностоек к ряду химических веществ.

Важнейшие потребители алюминия и его сплавов — авиационная и автомобильная отрасли промышленности, железнодорожный и водный транспорт, машиностроение, электротехническая промышленность и приборостроение, промышленное и гражданское строительство, химическая промышленность, производство предметов народного потребления.

Производство алюминия

Сущность процесса производства алюминия заключается в получении безводного, свободного от примесей оксида алюминия (глинозёма) с последующим получением металлического алюминия путем электролиза растворенного глинозема в криолите.

Технологический процесс получения алюминия состоит из двух основных стадий:

• Получение глинозема (Al2O3) из алюминиевых руд;

• Электролиз и рафинирование алюминия из глинозема;

Глинозем получают из бокситов путем их обработки щелочью. Полученный алюминат натрия подвергают гидролизу. В результате в осадок выпадают кристаллы гидроксида алюминия. Гидроксид алюминия обезвоживают путем нагрева во вращающихся печах и получают обезвоженный глинозем.

Для производства криолита сначала из плавикового шпата получают фтористый водород, а затем плавиковую кислоту. В раствор плавиковой кислоты вводят гидроксид алюминия, в результате чего образуется фторалюминиевая кислота, которую нейтрализуют содой и получают криолит, выпадающий в осадок. Его отфильтровывают и просушивают в сушильных барабанах.

Таким образом получают глинозем, представляющий из себя серый порошок. Следующая задача выделить из него чистый алюминий с помощью электролиза. Вот теперь начинается самое интересное:

Цех по изготовлению анодов

Алюминиевая промышленность является крупным потребителем угольных электродов, которые служат для подвода тока к электролиту в электролизерах.

Здесь производят прессованные предварительно обожженные электроды.

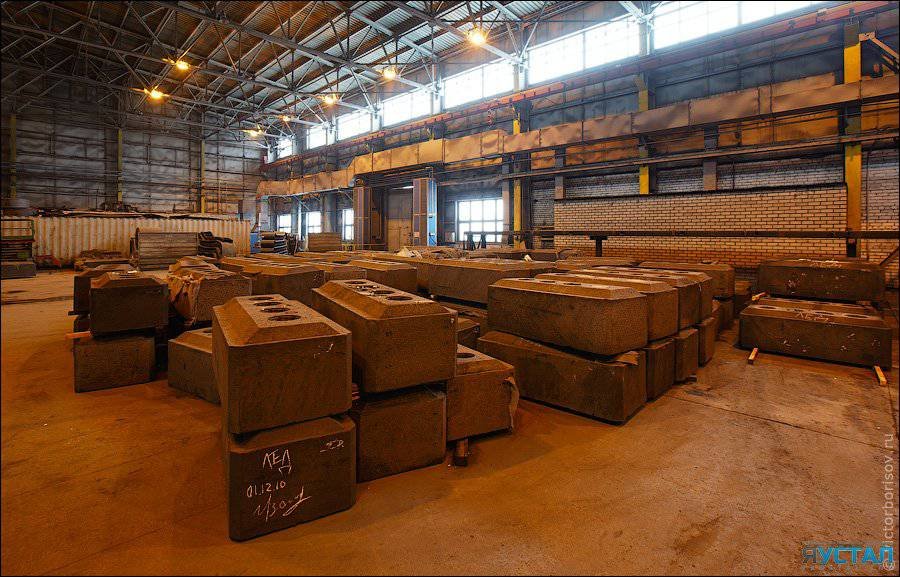

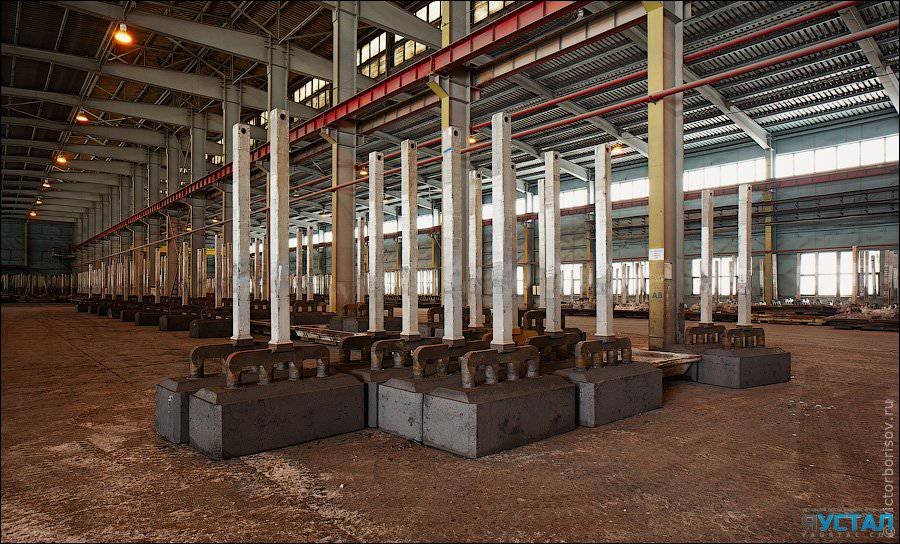

Анод представляет собой призматический блок, на верхней плоскости которого имеется несколько ниппельных гнезд (углублений).

Анодные блоки изготавливают из малозольных и малосернистых коксов.

Для подвода тока к аноду служат стальные ниппеля, которые вставляют в ниппельные гнезда и заливают расплавленным чугуном или заделывают углеродистой пастой.

Для производства углеродистых изделий применяют твердые углеродистые материалы, составляющие основу электрода, и связующие углеродистые вещества, заполняющие промежутки между зернами твердых углеродистых материалов. При обжиге изделий связующие вещества коксуются и прочно связывают зерна твердых углеродистых материалов между собой.

Электролизный цех

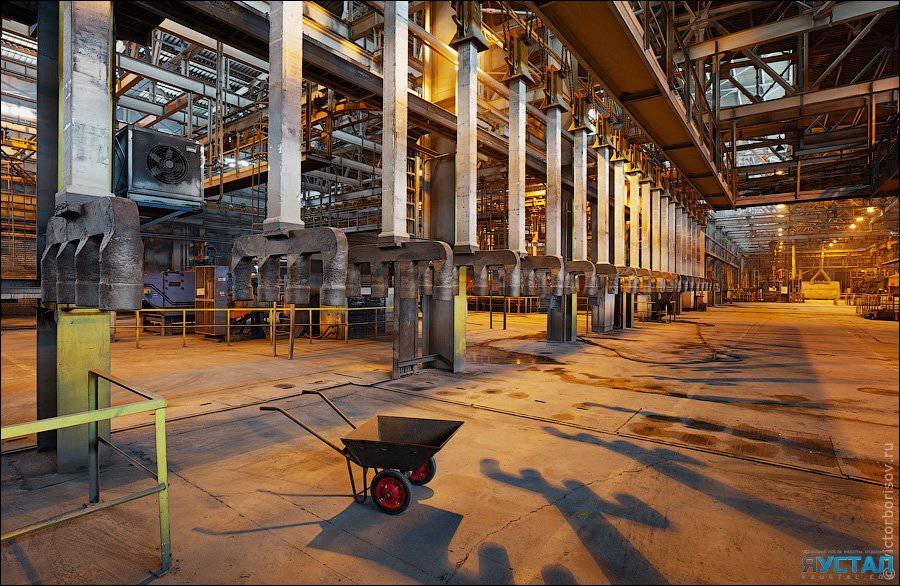

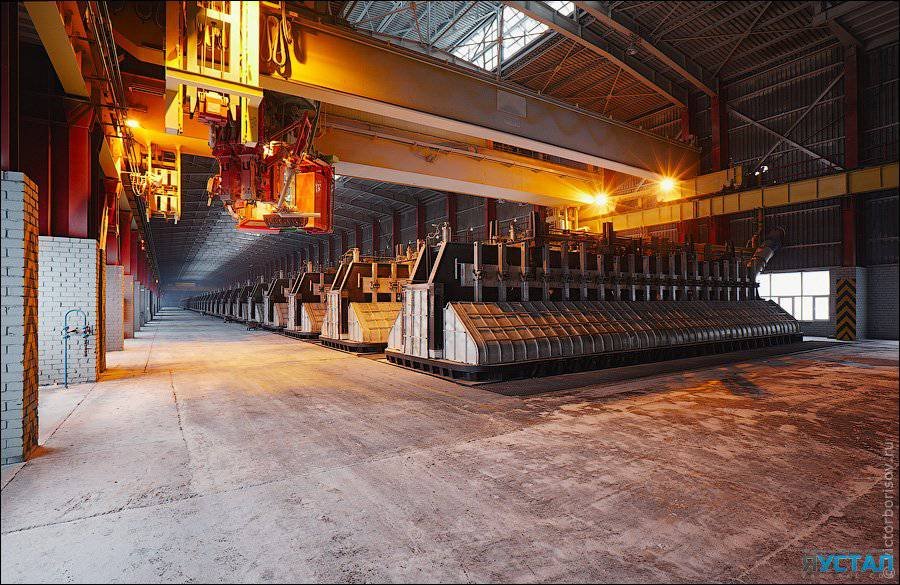

Современный цех электролиза представляет собой территориально и административно обособленную хозрасчетную единицу с полным циклом производства — от приемных складов сырья до складов товарной продукции, основу которого составляет одна или несколько серии последовательно соединенных электролизных ванн.

Электролизер представляет собой ванну с расплавленным криолитом, двойным фторидом натрия и алюминия, в котором растворено 3–5% глинозема, – плавающим на подушке из расплавленного алюминия. Стальные шины, проходящие через подину из углеродистых плит, используются для подачи напряжения на катод, а подвешенные угольные бруски, погруженные в расплавленный криолит, служат анодами. Рабочая температура процесса близка к 950° С, что значительно выше температуры плавления алюминия. Температура в электролизной ванне регулируется изменением зазора между анодами и катодным металлоприемником, на который осаждается расплавленный алюминий.

Жидкий алюминий выделившийся на подине, служащей катодом, тяжелее расплава соли электролита, поэтому собирается на угольном основании, откуда его периодически откачивают. Сверху в электролит погружены угольные аноды, которые сгорают в атмосфере выделяющегося из окиси алюминия кислорода, с выделением окиси углерода СО и двуокиси углерода CO2.

Сила тока на электролизерах составляет 150 000 А. Рабочее напряжение на ванне 4-5 В. Рядом с электролизерами присутствует сильное электромагнитное поле.

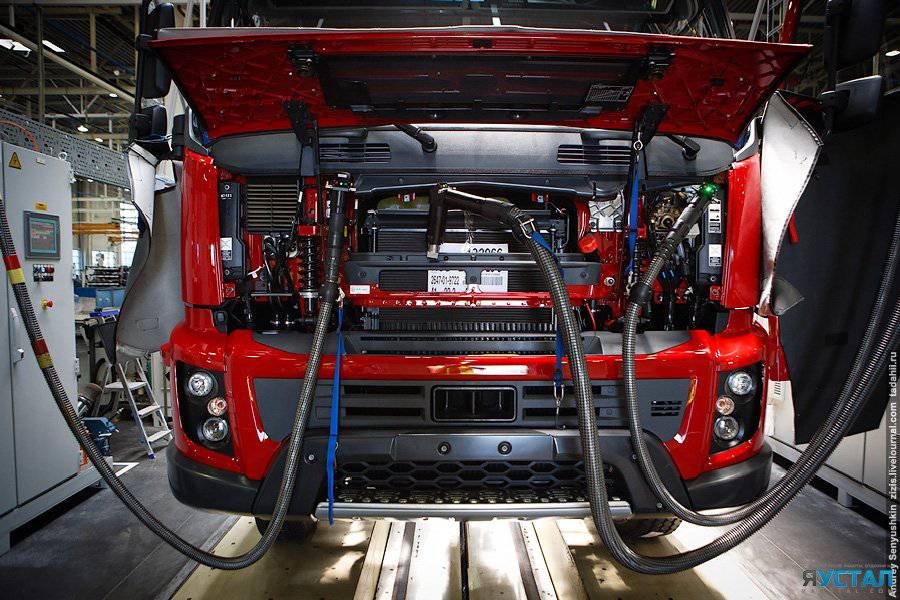

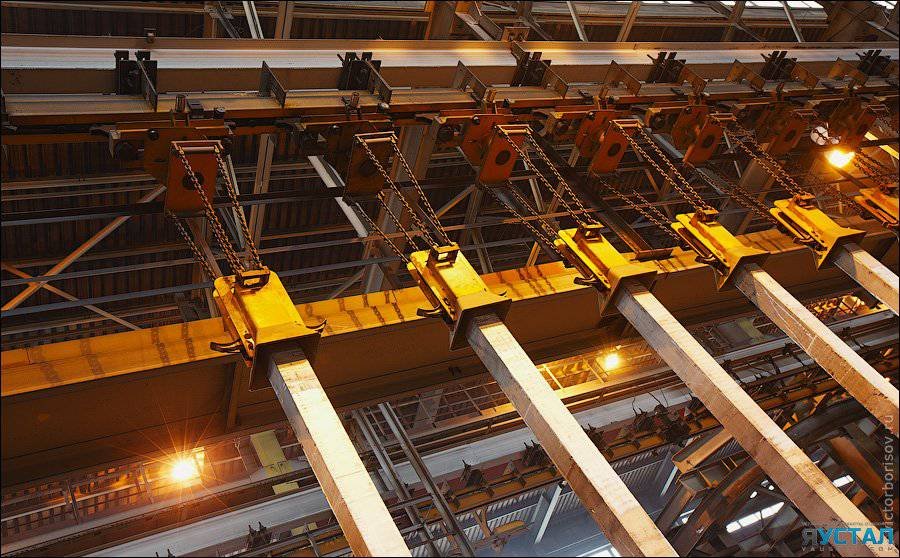

Специальная машина транспорта анодных паллет. Применяются для транспортировки свежих анодов и анодных огарков между анодо-монтажным отделением (АМО) и корпусом электролиза.

Общие размеры цеха впечатляют. Позади такой же ряд электролизеров, а также рядом находится второй цех аналогичных размеров.

Характерным для производства глинозема, фтористых солей и углеродистых изделий является требование максимальной степени чистоты этих материалов.

В состав электролита промышленных алюминиевых электролизеров, помимо основных компонентов — криолита, фтористого алюминия и глинозема, входят небольшие количества (в сумме до 8-9%) некоторых других солей, которые улучшают некоторые физико-химические свойства электролита и тем самым повышают эффективность работы электролизеров.

По мере обеднения электролита глиноземом в него вводят очередную порцию глинозема.

Литейный цех

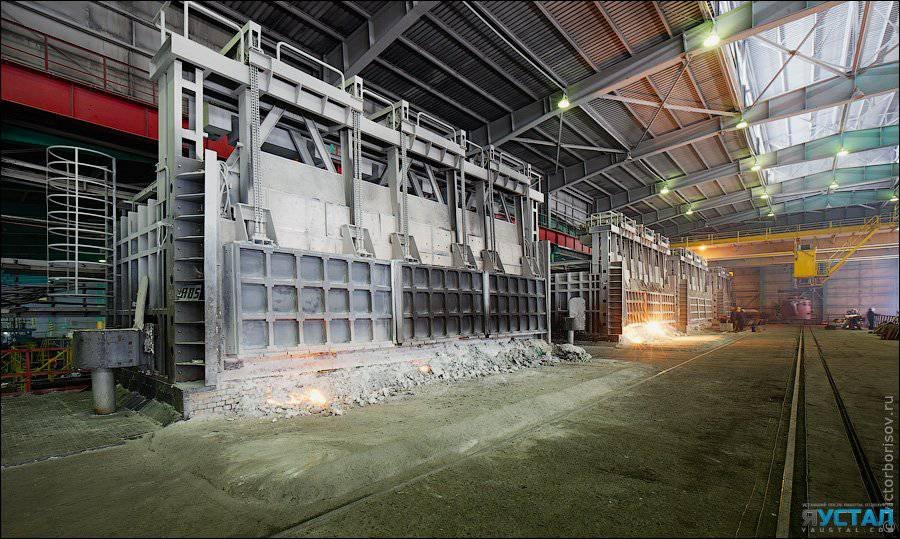

Литейное отделение расположено на территории электролизного цеха с таким расчетом, чтобы транспортные пути жидкого металла из корпусов электролиза в литейное отделение были минимальными. Основное оборудование этого отделения — отражательные печи (миксеры) с электрическим обогревом.

Обычно для повышения качества продукции устанавливают последовательно две спаренные отражательные печи, одна из которых (отстойник) предназначается для приема, отстаивания, усреднения температуры и состава металла, а другая (разливочная) — для литья из нее различных видов продукции. Система стационарных печей в отличие от поворотных позволяет осуществить непрерывный процесс литья.

Жидкий алюминий выдерживают в электропечи в течение 30—45 минут при температуре 690—730 °С для всплывания неметаллических включений и выделения газов из металла.

Примеси удаляют рафинированием, для чего продувают хлор через

расплав алюминия. Образующийся парообразный хлористый алюминий, проходя через расплавленный металл, обволакивает частички примесей, которые всплывают на поверхность металла, где их удаляют. Хлорирование алюминия способствует также удалению Na, Ca, Mg и газов, растворенных в алюминии. После рафинирования чистота первичного алюминия составляет 99,5—99,85%.

Разливка мелкоформатной чушки производится в изложницы на разливочной машине конвейерного типа, оборудованной устройством для механического клеймения чушек и системой воздушного или водяного охлаждения изложниц.

Разливку металла в изложницы ведут короткой ровной струей. После заполнения изложниц с поверхности металла удаляют оксидную пленку.

Устройство для механического клеймения чушек.

Отлитые чушки укладываются в штабеля с помощью чушкоукладчика, установленного в конце конвейерной машины.

После этого готовая продукция упаковывается в паллеты по 1000 кг и отправляется на склад.

Для производства одной тонны алюминия требуется около 14 000 киловатт-часов электроэнергии и окол двух тонн глинозема. В то же самое время, для производства одной тонну глинозера требуется переработать около 5 тонн бокситовой руды. В настоящее время стоимость алюминия на лондонской бирже металлов составляет 2600 долларов за тонну.

Всё, спасибо