Процесс производства трубы состоит из следующих этапов: линия горячей прокатки, на которой режется, нагревается, прошивается и прокатывается литая заготовка до получения трубы с требуемой длиной и толщиной стенки.

Затем, если необходимо, труба проходит термообработку или же идет сразу на линии проверки качества и линии финишной обработки. После завершения всех необходимых операций трубы готовы к отгрузке.

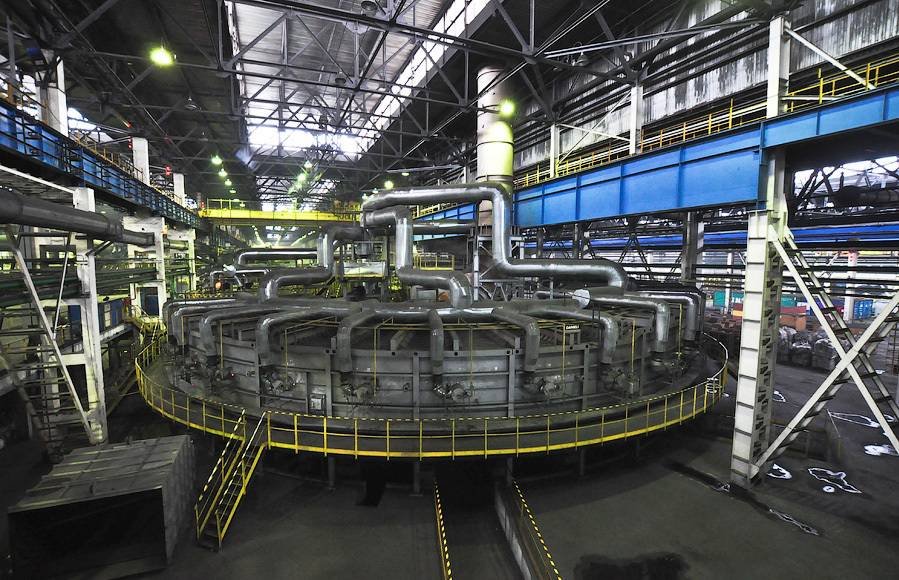

Карусельная нагревательная печь, которая предназначена для нагрева до определенной температуры материала, помещенного в печь, в наиболее однородной манере.

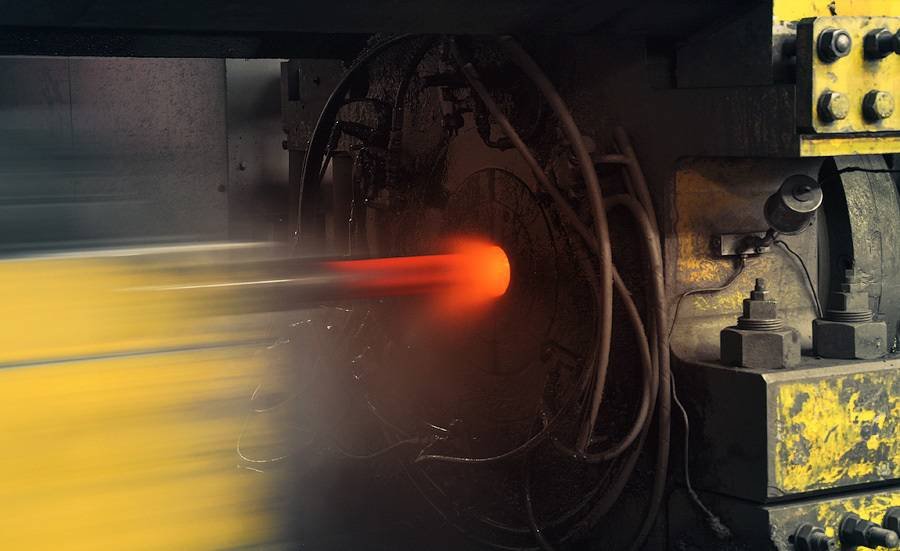

Косовалковый прошивной прокатный стан, который преобразовывает заготовку в полую заготовку с большой толщиной стенки.

Непрерывный стан горячей прокатки труб на удерживаемой оправке (RMM) с шестью клетями – настоящее сердце завода, за которым следует извлекательный стан с тремя клетями — их функцией является преобразование полой заготовки (длиной 3 метра), полученной на косовалковом прошивном стане, в трубу, которая характеризуется относительно тонкой стенкой по сравнению с полой заготовкой и имеет длину до 28 м.

Далее идет печь повторного нагрева, редукционный стан и стол охлаждения.

Проектная мощность завода составляет 100 000 тонн в год.

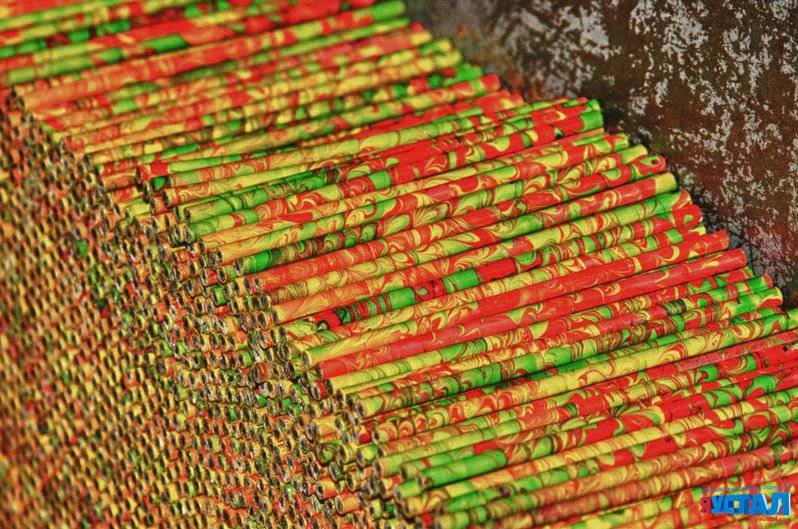

Заготовки на трубопрокатный завод поставляет сосед, возвышающийся через фабричную дорогу, — Павлодарский сталелитейный завод (ТОО «Кастинг»).

ТОО «Кастинг» работает с 1994 года и является многопрофильным предприятием, осуществляющим деятельность в сфере переработки вторичных чёрных и цветных металлов.

Завод в год производит 1,2 миллиона тонн продукции, и 95 процентов сырья составляет лом (остальное — различные добавки для получения той или иной марки стали или чугуна).

Из них, повторимся 270 тысяч тонн составляют железные чушки для трубопрокатного завода.

Вагоны по рельсам подвозят разнокалиберный лом прямо к печам, где при температуре в 1500 градусов и происходит «реинкарнация» сырья.