Почему сип-панели надо производить самому?

Если вы обычный строитель (каких много) делаете 12 домов в год (по дому в месяц), то производить панели самому не надо. Проще и удобней покупать их в том же башкирском Нефтекамске. Не дешево, но гарантированное качество. Тогда не придется думать ни про склад, ни про лишний персонал на производстве. Но если вы строите по 30-40-50 домов в год, то наличие производства решает сразу несколько вопросов:

1. Нет проблем с поставками панелей. Вот они - под боком. Не надо нервничать из-за фуры, которая застряла под мухосранском.

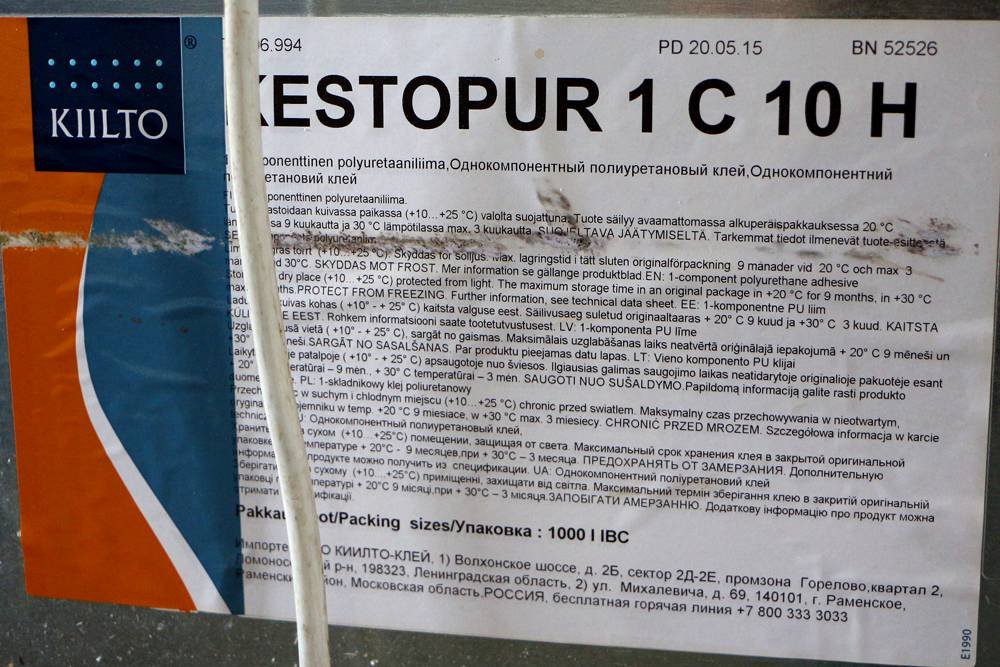

2. Нет проблем с качеством панелей. При массовом производстве - ты сам выбираешь пенопласт (псб 25, самозатухающий), сам выбираешь ОСБ-плиту (OSB-3, про-во Беларусь, Румыния или Германия), и сам выбираешь клей (однокомпонентный полиуретановый KIILTO). А еще ты точно знаешь, что хорошо склеил плиту ОСБ с пенопластом. Когда ты покупаешь панель готовой - есть риск того, что клей будет грустным и его будет мало. ОСБ будет из Китая, но ребята из Мухосранска будут уверять, что все хорошо и они это сами так дешево умеют делать, а пенопласт окажется не ПСБ-25, а ПСБ-15, который должен использоваться только для звукоизоляции. Ну и качество склейки ОСБ и ПСБ при отсутствии специального оборудования - это печаль и риск.

А теперь, как вы любите, рассказ в фоточках:

Производство сип-панелей у моих застройщиков находится в технопарке (в России они, оказывается, все-таки существуют) в микрорайоне под Уфой - Шакша. Низкая аренда, единая с другими производствами инфраструктура, большие площади. Отличные условия для компаний, которые занимаются реальным созиданием. Там же на территории находится сейчас классная компания, которая перерабатывает колеса в резиновую крошку, из которой делает покрытие для спортивных площадок. Когда-нибудь схожу и к ним. Въезд на территорию, разумеется, по пропуску. Шмон автомобиля - обязательный. Никакого провоза коробок, крупногабаритного груза.

Обратите внимание на сип-квадратик слева от входа. Насколько я понял - это условный сигнал. Потом поделюсь предположениями, если строители разрешат;-)

Автоматические ворота в технопарке - очень приличные Алютех. Качественные белорусы. Не так дорого, как Хёрман немецкий, но гораздо лучше отечественного Дорхана. Просто для тех, кто в теме.

Сразу за дверью - общий вид.

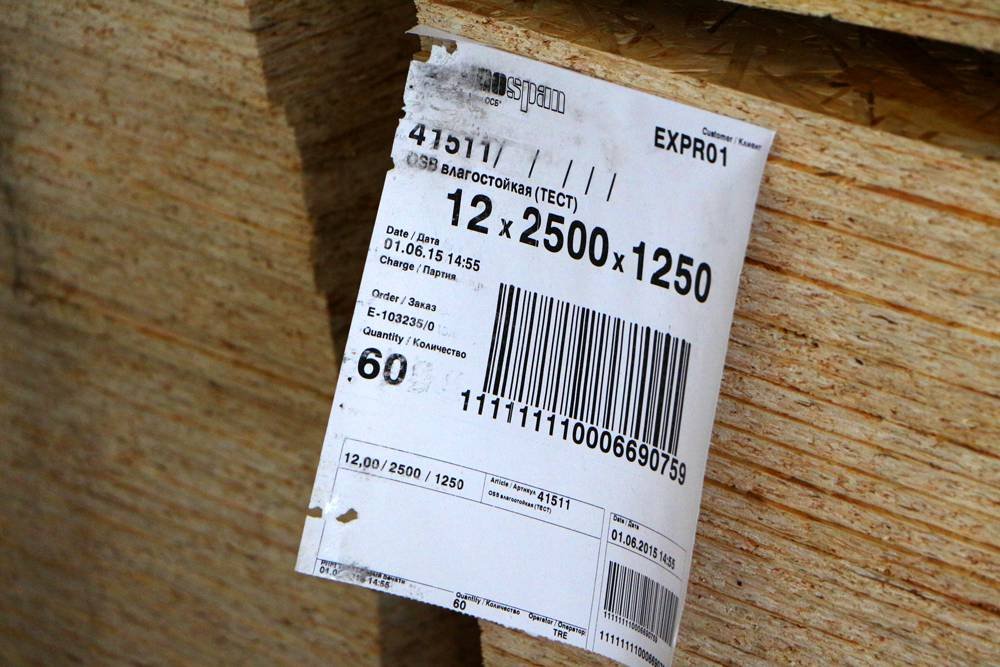

Справа - основные запасы OSB (везется издалека, поэтому его всегда больше, чем утеплителя). Запасов хватит где-то на 400 сип-панелей. Впрочем, этого не хватит даже на месяц.

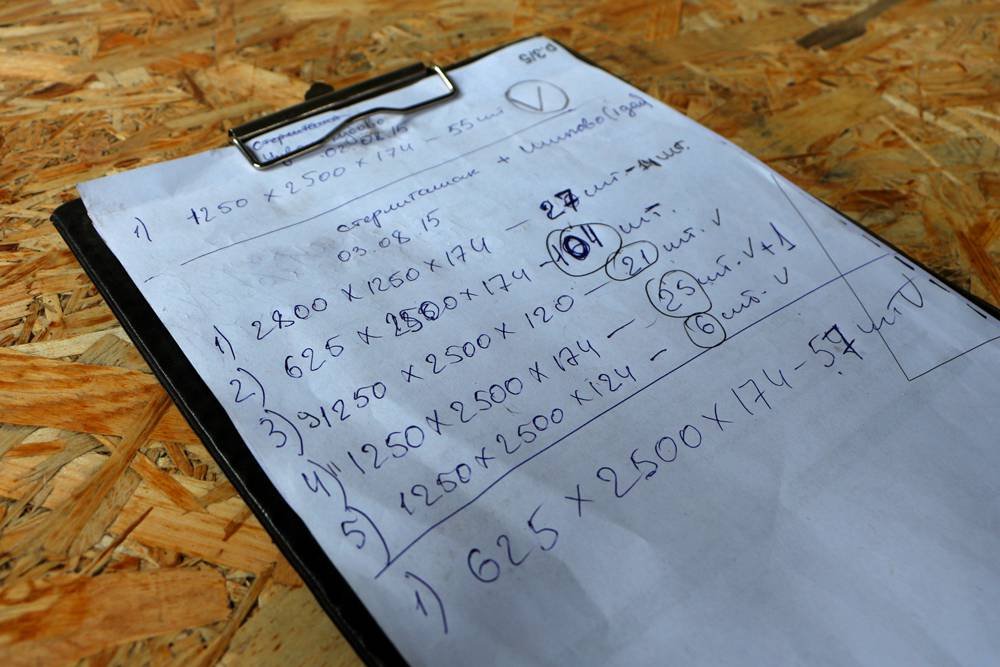

План работы на два дня. Пока производство не загружено на 100% - работает одно бригада (3 человека). Когда заказы идут электричкой (как это будет скоро - после заключения договоров с застройщиками в Крыму) - на подмогу выходит еще две бригады.

Роман радуется большим задачам. Ребята на фоне грузят машину для постройки домов разумным клиентам.

Я забираюсь под потолок по веревке (на самом деле нет) и делаю обзорный кадр. Слева на фотографии - Роман, руководитель всей темы стройки узнает от директора Стаса о том, что филиал компании в соседнем городе сразу после открытия уже продал два дома и надо не просто отгрузить им панели для постройки пристроя к офису (офис - дом в центре города), но пора бы уже и делать панели для реальных домов. Чуть позже эту новость Роман расскажет Жене - бригадиру на производстве, а тот без лишних сантиментов порадует линейный персонал: "не ноем и работаем без выходных".

Запасы OSB-3. Левее сзади - утеплитель ПСБ с25. Лист утеплителя стоит около 1000 руб. (начинаем считать себестоимость)

Дальше немного инфы из инета про ОСБ (мальчикам понравится, девочки листают дальше):

Технология производства ОСП ОСБ позволяет использовать недорогое сырье: тонкомерную и неделовую древесину хвойных пород. Существенным отличием ОСП ОСБ от других плитных материалов является то, что прочностные свойства и способность удерживать крепеж обеспечиваются не связующим, а характером укладки плоской щепы. Во внешних слоях она ориентирована параллельно длине готовой плиты, во внутреннем слое уложена перпендикулярно. Благодаря разной ориентации щепы получается конструкционный материал с изотропными свойствами - повышенной прочностью на изгиб и повышенной упругостью вдоль главной оси плиты.

OSB ОСБ - это "улучшенная древесина" - более прочная и эластичная за счет сохранения в плоской щепе всех полезных свойств массива древесины, при отсутствии ее характерных дефектов (сучки, изменение направления волокон).

Специальная обработка поверхности обеспечивает водо- и огнестойкость плит, значительно превышающую сходные характеристики массива древесины. Плиты ОСП ОСБ устойчивы к ударам, изменению погодных условий (влажность, температура) и обладают звукоизолирующими свойствами. Они легко пилятся и обрабатываются любым инструментом, предназначенным для работы с древесиной.

Плита древесного происхождения разработана специально для строительства, однако в настоящее время OSB ОСБ находит все более широкое применение и в мебельной промышленности, вытесняя фанеру и ДСП, главным образом, из силовых элементов мебели.

Популярная область применения ОСП - возведение стен малоэтажных домов по каркасной технологии. Стены из OSB ОСП выдерживают большие нагрузки во влажных условиях, не подвержены воздействию грибка и насекомых. Для того, чтобы вбить гвоздь или вкрутить шуруп, не требуются специальные дюбели.

Жаль, что это не уфимский кроношпан делает (слишком большое и слишком сложное производство). Эта партия OSB пришла из белоруского Могилева. Цена за один лист при больших закупках не превышает 600 рублей (продолжаем считать себестоимость каждой панели).

Применение OSB (для общего развития, мальчикам понравится, девочки листают дальше):

Плиты OSB ОСП используются для отделочных работ, в строительстве, в радио- и приборостроении и в производстве тары.

* кровля (основа под битумную черепицу или другие покрытия)

* несущие балки

* обшивка наружных и внутренних стен, крыш и потолков

* черновые и мозаичные полы

* заборы и временные ограждения

* перегородки и срезающие стены

* декоративная обивка стен

* двутавровые балки

* мебельные каркасы и рекламные щиты

* заменитель пиломатериалов и фанеры

* плиты, облицованные шпоном

* полки и складские стеллажи

* поддоны, ящики, упаковка

* опалубка многоразового использования

Это огромный чан с клеем. Однокомпонентный полеуретановый. Стоит каких-то безумных денег. Этот клей отливают в специальную емкость в станке, где он уже равномерно наносится на поверхность или OSB-плиты или на поверхность утеплителя.

Клей. Этикетка.

Ахахахахаха :cw:

Теперь давайте детальней покажу процесс создания.

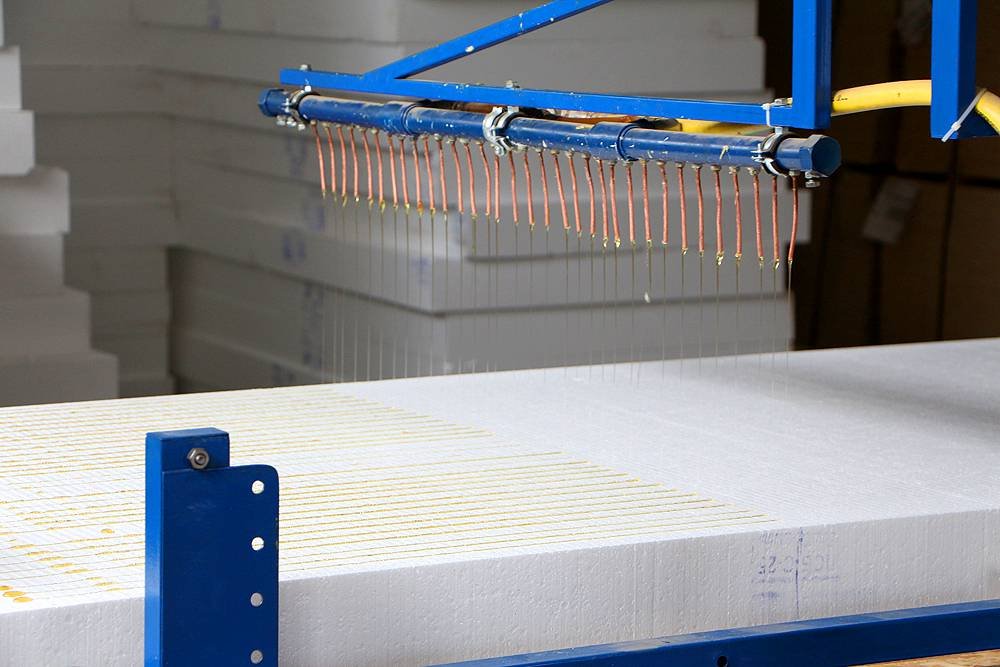

Главный станок на производстве. Здесь происходит ровное нанесение клея на поверхность OSB или утеплителя ПСБ. Простой, надежный, эффективный станок. Как ТТ.

Продолжение линии - гидравлический пресс. Те, кто экономят на подобном оборудовании - шпателем размазывают клей по ОСБ и ПСБ, а потом накрывают сендвич панель полиэтиленом и откачивают воздух, воздавая вакуумом давление на сендвич . Как вы догадываетесь, получается ненадежный бред.

Все станки свежие - 14-ый, 15-ый год. Производитель станков сидит в Нефтекамске. В других городах тоже есть варианты. Но вообще, тут без нанотехнологий, как вы понимаете.

В общем, в поризводстве ошибиться невозможно. В рамках ограничителей вставляется лист 2500*1250 мм. Оператор (никакой квалификации не нужно - делать это может любой человек) нажимает кнопку. Сопла начинают идти над листом равномерно поливая его клеем.

На обратном пути к вытекающему клею добавляется распылаемая вода. Не очень ясно, для чего именно.

На лист OSB сверху ребята укладывают лист утеплителя - пенопласт ПСБ С 25 (экологичный, очень теплвй и самозатухающий).

Благодаря специальным ограничителям - лист утеплителя укладывается ровно по центру листа OSB. Промахнуться невозможно.

Дальше повторяется процедура с нанесением клея на поверхность.

То что доктор прописал.

Если из какого-то сопла клей идет недостаточно хорошо - оператор прочищает сопло специальной соплочисткой. После склейки нескольких десятков панелей - происходит простая процедура очистки станка и элементов от клея.

На обработном пути кроме клея - также добавляется распыляемая вода.

За один подход в станке склеивают две панели. Потом их отправят дальше по линии в гидравлический пресс. А потом на недолгую сушку.

Одна пара панелей уходит из под пресса. Другая пара панелей входит в место для склейки элементов под высоким давлением.

Стандартный размер OSB-листа - 2500*1250 мм. Но часто нужны узкие панели. Пополам их разрезают на этом станке.

Чтобы сделать на линии разреза паз для дальнейшей установки в нем бруса - узкую панель прогоняют на этом станке. Металлическая щеткая убирает лишний пенопласт. Чтобы он не разлетался по цеху - тут же работает мощный пылесос.

Получается как-то так. Не идеально, но при строительстве эти огрехи никак не сказываются на качестве и сохранении основных свойств.

Каждая панель мечтает стать частью хорошего дома.

Без учета логистических расходов - себестоимость каждой панели (OSB+ПСБ+клей) у меня получилась что-то около 2700-3000 рублей. Купить такую панель можно за 3500. Это означает, что держать производство только для того, чтобы фигачить панели на продажу - бессмысленно. И это же означает, что при маленьких загрузках нет смысла покупать линию для производства СИП-панелей. Думаю, что реальная экономия для производителей может начаться только с появлением собственного производства утеплителя. Это снизит себестоимость и сделает ребят еще более конкурентными на рынке строительства быстровозводимых, энергоэффективных домов.