Удивительно, но в сети практически нет подробных репортажей о том, как делают ЕГО – главное сырье для водки. Как делают саму водку – полно. От сивухи до элитных марок. А спирт – нет!

Придется восполнить этот пробел, благо на прошлой неделе я побывал на Усадском спиртзаводе неподалеку от Казани, входящем в концерн «Татспиртпром».

Здесь делают спирт самой высокой категории – «Альфа», который постепенно вытесняет некогда топовый «Люкс» из производства качественных марок водки. Все тем же древним методом, изобретенным еще до нашей эры, реализованным в промышленных масштабах в XIV веке и широко практикуемым в сараях и гаражах во время Перестройки. Старой доброй перегонкой…

На входе зерно из мешка, на выходе чистейшая 96-градусная жидкость…

Как известно, веселящее действие алкогольных напитков и способы их получения известны человечеству еще с библейских времен: помните, Ной случайно выпил перебродивший фруктовый сок и опьянел. Вообще, ученые предполагают, что идея химической дистилляции жидкостей возникла еще в I тысячелетии до н.э. Впервые процесс дистилляции описал Аристотель (384—320 гг. до н.э.). Многие алхимики того времени занимались совершенствованием техники перегонки, считая, что путем дистилляции им удается выделить душу вина. Благодаря этому продукт дистилляции и был назван «дух вина» (от латинского «spiritus vini»).

Процесс получения спирта был открыт в различных регионах земного шара практически одновременно. В 1334 году врач-алхимик из Прованса Арно де Вилльгер (Франция) впервые получил винный спирт из виноградного вина, считая его целительным средством. В середине XIV века некоторые французские и итальянские монастыри производили винный спирт под названием «aquavitae» – «вода жизни», а в 1386 году благодаря генуэзским купцам спирт добрался и до Москвы.

Производство этилового спирта было начато в Европе после изобретения в Италии, в XI веке дистилляционного аппарата. Несколько веков этиловый спирт почти не применяли в чистом виде, разве что в лабораториях алхимиков. Но в 1525 году знаменитый Парацельс заметил, что эфир, получающийся при нагревании спирта с серной кислотой, обладает снотворным действием. Он описал свой опыт с домашними птицами. А 17 октября 1846 года хирург Варрен усыпил эфиром первого пациента.

Постепенно спирт разделился на пищевой и технический, получаемый путем расщепления древесных отходов. В Англии технический спирт был освобожден от повышенных налогов на продажу, так как рыночная стоимость спиртных напитков окупала государственные сборы, а вот врачам и промышленникам такая стоимость была не под силу. Для предотвращения пищевого употребления токсичного промышленного спирта его смешивали с метанолом и другими неприятными на запах добавками.

Впоследствии спирт получил мгновенное распространение в медицине в связи с постоянными войнами. В 1913 году на территории Российской империи было зафиксировано около 2400 заводов, производивших в основном водку и вино. Позже произошло обособление производства спирта и водки.

С началом Первой мировой войны производство водки фактически прекратилось, выработка спирта так же снизилось. Производство начало восстанавливаться лишь в 1925-1926 годах, а грандиозное восстановление спиртовой промышленности было начато лишь в 1947 году, начали интенсивно применять новые научно-технические технологии и достижения. В 1965 году в СССР работало 428 заводов с годовым выпуском 127,8 млн. дал спирта, а к 1975 году выпуск спирта возрос до 188,1 млн. дал. В последующие годы это производство постепенно снижалось из-за увеличившегося выпуска напитков с меньшей крепостью.

В зависимости от сырья спирт бывает пищевой и технический.

Пищевой производится только из пищевого сырья. Наиболее распространенным и экономичным сырьем для получения спирта является картофель. Картофельный крахмал легко разваривается, клейстеризуется и осахаривается. Кроме картофеля для производства спирта используются зерновые — пшеница, рожь, ячмень, овес, кукуруза, просо, а также сахарная свекла, сахарная патока или меласса. Значительно реже используются плодово-ягодные, виноградные материалы, топинамбур и другое богатое углеводами сырье.

Технический спирт получают из древесины или нефтепродуктов, подвергаемых кислотному гидролизу. Технический спирт содержит повышенное количество вредных примесей, поэтому использование его для пищевых целей запрещено.

Теперь о категориях спирта и о том, почему «Альфа» вытесняет «Люкс». Все дело в том, что спирт «Альфа» должен вырабатываться из пшеницы, ржи или из их смеси, то есть исключительно из зернового сырья, в отличие от других спиртов, которые могут вырабатываться также и из смеси зерна с картофелем.

Второе важное отличие «Альфы» от «Люкс» — пониженное содержание ядовитого метилового спирта: норма его содержания составляет всего 0,003% в пересчете на безводный спирт, тогда как для спирта «Люкс» — 0,02%. Это существенно!

На Усладском спиртзаводе спирт производят исключительно из пшеницы и только одной категории – «Альфа».

Пшеницу привозят в специальных зерновозах и помещают в высокие бочки-элеваторы, откуда она далее поступает на производство.

Зерно для производства спирта должно быть хорошего качества и влажностью не более 17%, иначе есть высокий риск прелости, что скажется на итоговом качестве конечного продукта.

Из емкостей-хранилищ при помощи огромного и мощного насоса-турбины зерно «перекачивается» через высокие колонки на первичную переработку.

Насос для «перекачки» зерна с хранилища на очистку.

Первая задача – очистить зерно от всех примесей, как твердых, так и обычного сора, шелухи и т.д.

Так что в самом начале оно попадает на сепаратор.

Сначала пшеницу просеивают через сито, на котором остаются все крупные предметы.

Этот щебень накопился около сепаратора всего за полдня дня!

Далее очистка от шелухи и различного мусора. Она производится с помощью мощного потока воздуха, который разделяет тяжелое зерно и легкий мусор.

Вот что остается после того, как зерно «ушло» по трубам дальше на дробление.

Зернопровод от сепаратора на дробилку.

Дробилка превращает зерно в грубую муку. Это необходимо для дальнейшего разваривания зерна и высвобождения из него крахмала.

Разваривание зерна происходит с целью разрушения их клеточных стенок. В результате этого крахмал высвобождается и переходит в растворимую форму. В таком состоянии он намного легче осахаривается ферментами. Зерно обрабатывается паром при избыточном давлении 500 кПа. Когда разваренная масса выходит из варочного аппарата, сниженное давление приводит к образованию пара (из содержащейся в клетках воды).

Подобное увеличение в объеме разрывает клеточные стенки и превращает зерно в однородную массу. Температура разваривания составляет 172°С, а продолжительность варки около 4 минут.

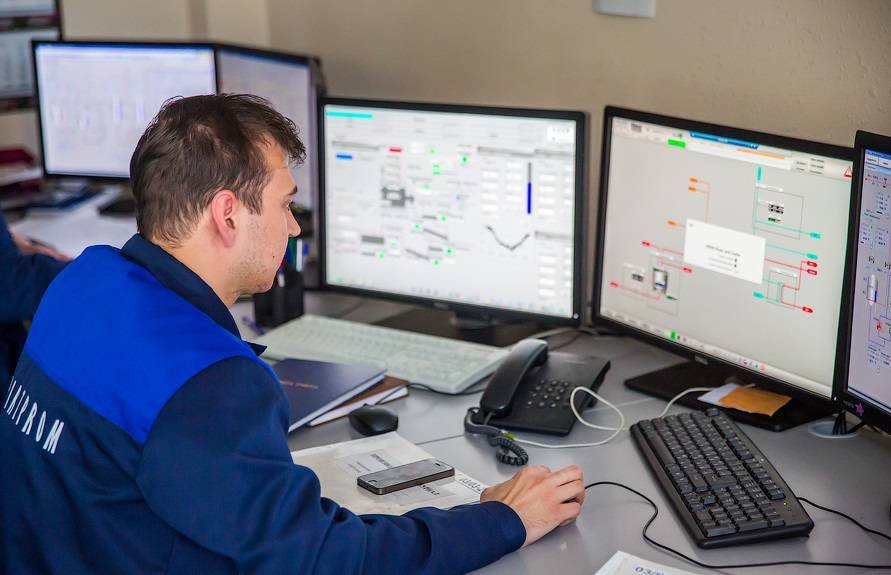

За всеми процессами, происходящими на спиртзаводе, наблюдают операторы в аппаратном зале. Здесь они видят полностью все происходящее на каждом участке, т.к. процесс производства спирта непрерывен и осуществляется в режиме 24/7.

Сам процесс разваривания включает три операции: строгая дозировка зерна и воды, нагрев замеса до температуры варения, выдержка массы при заданной температуре.

Измельченное зерно смешивают с водой в пропорции 3 литра на 1 кг зерна. Зерновой замес нагревается паром (75°С) и подается насосом в контактное отверстие установки. Именно здесь происходит мгновенный нагрев кашицы до температуры 100°С. После этого подогретый замес помещается в варочный аппарат.

В процессе осахаривания в охлажденную массу добавляют солодовое молоко для расщепления крахмала. Активное химическое взаимодействие приводит к тому, что продукт становится абсолютно пригодным для дальнейшего процесса сбраживания. В результате получается сусло, которое содержит 18% сухого сахара.

Когда из массы делается проба на йод, то окрас сусла должен оставаться неизменным.

Сбраживание сусла начинается при введении в осахаренную массу производственных дрожжей. Мальтоза расщепляется до глюкозы, которая в свою очередь сбраживается в спирт и углекислый газ. Также начинают образовываться вторичные продукты брожения (эфирные кислоты и т.д.).

Процесс сбраживания проходит в огромных закрытых бродильных установках, которые предотвращают потери спирта и выделение диоксида углерода в производственный цех.

Установки настолько большие, что верхняя и нижняя их части находятся на разных этажах!

Вот так выглядит брага в установке. Заглядывать следует очень осторожно, чтобы не вдохнуть пары углекислого газа.

Выделяющийся в процессе брожения диоксид углерода и пары спирта из бродильной установки поступают в специальные отсеки, где происходит отделение водно-спиртовой жидкости и диоксида углерода. Содержание этилового спирта в бражке должно равняться до 9,5 об.%.

Кстати, на заводе нам предложили попробовать бражку.

Кстати, повсюду в цехах можно заметить вот такие фонтанчики. Они предназначены для промывки глаз в случае попадания в них опасных продуктов производства, которых здесь хватает.

Далее приступают к отгонке спирта из бражки и его ректификации. Спирт начинает выделяться из бражки в результате кипения при разных температурах. Сам механизм перегонки основан на следующей закономерности: спирту и воде свойственны разные температуры кипения (вода – 100 градусов, спирт – 78°С). Выделенный пар начинает конденсироваться и собираться в отдельную емкость. Очистку спирта от примесей производят на ректификационной установке.

Над нами расположен этаж с ректификационными установками. Здесь, под ними, проходит целая сеть трубопроводов – какие-то для спирта, какие-то для воды, какие-то для пара, какие-то для побочных продуктов.

А в ректификационном зале жарко!!!

Сырой спирт (спирт-сырец), получаемый на основном этапе производства, не может быть использован для пищевых целей, так как содержит много вредных примесей (сивушные масла, метиловый спирт, сложные эфиры). Многие примеси ядовиты и придают спирту неприятный запах, именно поэтому сырой спирт подвергают очистке — ректификации.

Удаление вредных примесей осуществляется в процессе ректификации, основанном на разной температуре кипения этилового, метилового и высших спиртов, сложных эфиров. При этом все примеси условно делят на головные, хвостовые и промежуточные.

Головные примеси имеют более низкую температуру кипения, чем этиловый спирт. К ним относятся уксусный альдегид и отдельные сложные эфиры (этилацетат, этилформиат и др.), образующиеся при перегонке.

Хвостовые примеси отличаются повышенной температурой кипения по сравнению с этиловым спиртом. В их состав входят в основном сивушные масла и метиловый спирт.

Наиболее трудноотделяемой фракцией являются промежуточные примеси (этиловый эфир изомасляной кислоты и другие сложные эфиры).

При очистке спирта-сырца на ректификационных аппаратах производится отделение вредных примесей и повышается концентрация спирта в готовом продукте (с 88 % в спирте-сырце до 96-96,5 % в ректификате).

Готовый спирт крепостью 96% перекачивается в накопительные емкости.

Заглядывать в эти емкости следует еще более осторожно, чем в емкости с брагой. Здесь можно и опьянеть вмиг…

Готовый спирт отправляется на контрольные замеры и, если все в порядке, ему присваивается категория «Альфа» и дальше он пойдет на производство водки или другие цели…