Не так давно мне удалось попасть на уникальную экскурсию по этому заводу, где нам показали полный цикл производства пива. Кстати, с 16 мая подобные экскурсии, правда не такие детальные, уже проходят на заводе для всех желающих!

Приехали мы на завод в группе из трех человек, прошли КПП и попали в гардеробную. Нам показали отличный фильм по безопасности нахождения на заводе. Это лучший пример подобных фильмов, который я видел! Его, кстати, и снимали именно на нижегородском заводе. После успешного письменного тестирования мы надели ботинки с железной стелькой, железным стаканом в носке, жилетку, беруши и очки и пошли на экскурсию.

Экскурсию должен был проводить главный технолог завода, но он был на брифинге с сотрудниками, на котором и нам удалось немного поприсутствовать. Мы увидели реальную жизнь на заводе главного пивовара города Ольги (да, главный пивовар - женщина)! Почему жизнь? Я искренне удивился ее подходу к делу и переживаниям за продукт. Это жизнь, иначе не назвать.

Ольга рассказывала про качество продукции, причем вся информация в презентации была на английском языке. Мы спросили, почему так, и все ли сотрудники хорошо знают язык? Ольга ответила, что это определенные корпоративные стандарты и специфика производства – много терминов на английском языке, и коллеги заодно повышают уровень знания иностранного языка.

Темой брифинга, как я успел уловить, был контроль качества на всех этапах производства, даже среди логистических компаний и поставщиков. Цитата Ольги: "Если меняем мир, то везде, а не только на нашем заводе. Учим инфраструктуру и дистрибьютеров».

Ушли с брифинга пораньше, и Ольга сама провела нам экскурсию по заводу. Сначала мы обошли все внешние блоки и послушали про историю завода, который начали строить в 1936 году. Основное здание и солодовню достроили в послевоенное время, и пивзавод начал работать только после войны…».

Сразу скажу, что первое, что бросилось в глаза - это тот порядок в организации производство: все размечено краской разного цвета - дорожки, места для различных емкостей, мусорных баков, стикеры со всевозможными обозначениями... Обозначено вообще все, вплоть до траектории открытия дверей! А самое интересное, что все работники завода беспрекословно соблюдают эту "разметку"!

Первое куда мы направились - в элеватор, знаменитый на весь город свой надписью Русич, которую теперь, из-за закона о рекламе, пришлось закрасить.

Рядом с ним происходит отбор проб зерна из вагонов, ни один вагон не разгружается, до тех пор пока не сделают пробы.

После того, как пробы отобраны, вагон разгружается, зерно высыпается в приёмочные бункера и по ленте поднимается и ссыпается в норию. Далее зерно для варки спускается вниз и подает по транспортеру на варочное оборудование.

Нам повезло, и мы застали этот процесс - наше зерно оказалось ячменем, причем высокого качества, как заметила Ольга.

"Когда отдыхаю за границей всегда пробую там Хайнекен. В одной из теплых стран пробую продукт и понимаю, что высокое старение несмотря на то, что пиво свежее. У меня сразу включаются аналитические способности. Прекрасно знаю продукцию этого завода. Продукция хорошая, но жаркая погода и условия хранения всегда очень сильно влияют на конечный продукт, который доходит до потребителя"

Как вы видите, миф о производстве пива из какого-то порошка - это не больше чем глупость - его производят только из натуральных продуктов, большинство из которых, кстати, после известных событий, из России.

Раздельный сбор мусора организован на все территории завода

Поднялись на крышу элеватора и увидели замечательную панораму. Здесь сразу понимаешь, что завод «Волга» - самый крупный пивзавод в России.

Вид на Ленинский район

Все зерно подвозят вагонами прямо к заводу, также по железной дороге пиво отправляется до Хабаровска и Казахстана, например. Все пивоваренные заводы раньше строили либо у воды, либо у железной дороги, чтобы проще было доставлять продукты.

Ольга рассказывает про стиль управления:

"Мы проходили курсы по менеджменту и управлению персоналом и определяли свой управленческий профиль. Когда я определяла свой профиль, получилось, что за годы работы в Хайнекен произошла моя адаптация к профилю Хайнекен. Иерархия и директивный метод в России распространенны и являются типичными, в Хайнекене, как вы могли заметить, такого нет."

Типовая застройка Ленинского района

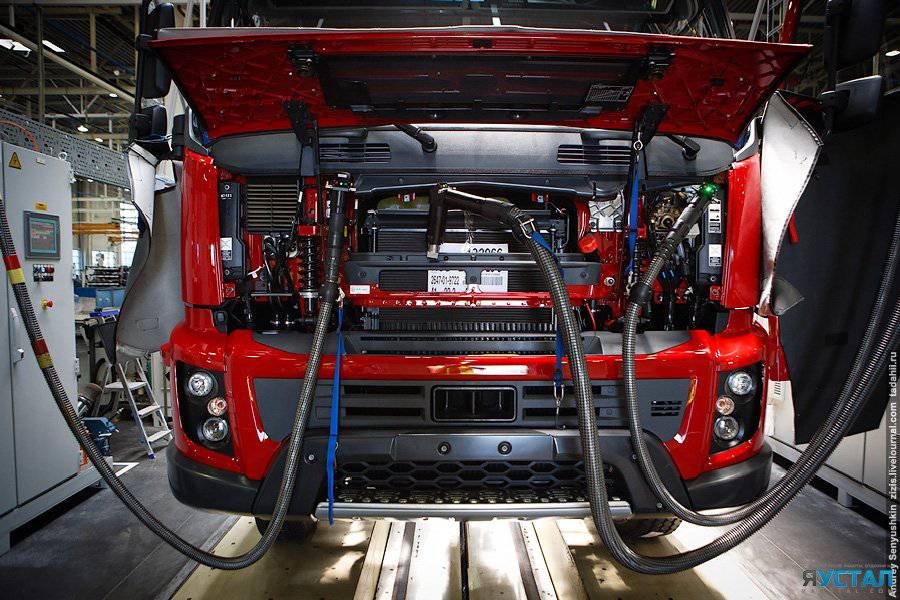

Далее мы прошлись по всей производственной цепочке. Зашли в зону подработки зерна, где зерно отделяют от примесей, зашли в очень жаркое помещение с варочным порядком, где собственно и происходит варка. Увидели, как выводят чистые культуры дрожжей, как в холодном цеху происходит ферментация и дображивание. В зоне фильтрации пива узнали, чем вертикальные танки (место хранения пива) отличаются от горизонтальных. Надели беруши и очки, чтобы увидеть и услышать розлив. Шумно, технологично и быстро. Так я опишу зону розлива. Но обо все по порядку

Помещение подработки зерна. Здесь происходит механическая очистка зерна (случае ячменя, например, солома попадает). С сепаратора все зерно поступает на камнеотделитель и дальше идет на варочный в мельницу.

По английски это brew line. Варочный порядок – это каскад оборудования, начиная от мельницы дальше идут заторные котлы, два фильтр-чана, сусловарочный котел, промежуточная емкость и вирпул. На «Волге» три варочных порядка: два маленьких и один основной.

В этих помещениях очень жарко, порядка 35 градусов. Одна варка - это примерно 20 тонн продукта.

Кстати, насчет безалкогольного. Безалкогольное пиво - это такое же пиво, просто здесь используется метод прерванного брожения. Малое количество дрожжей, дают вкус пива, и как только достигается небольшое количество алкоголь происходит глубокое охлаждение. Ну а потом стандартный процесс как и для остального пива.

С каждом чане есть окно, через которое можно визуально контролировать процесс варки

Весь процесс контролируется дистанционно с помощью пары оператором и новейшего оборудования

Следующий этап. В этом помещении происходит размножение и выведение чистой культуры дрожжей. Тут используется несколько рас дрожжей. Сухие и те, которые привозят на питательной среде. На "Волге" выращивают чистую культуру, которая используется для ферментации и на образование семенных дрожжей. Семенные дрожжи хранятся в танке хранения, здесь их аж семь.

Холодный блок, где находятся танки для ферментации и дображживания.

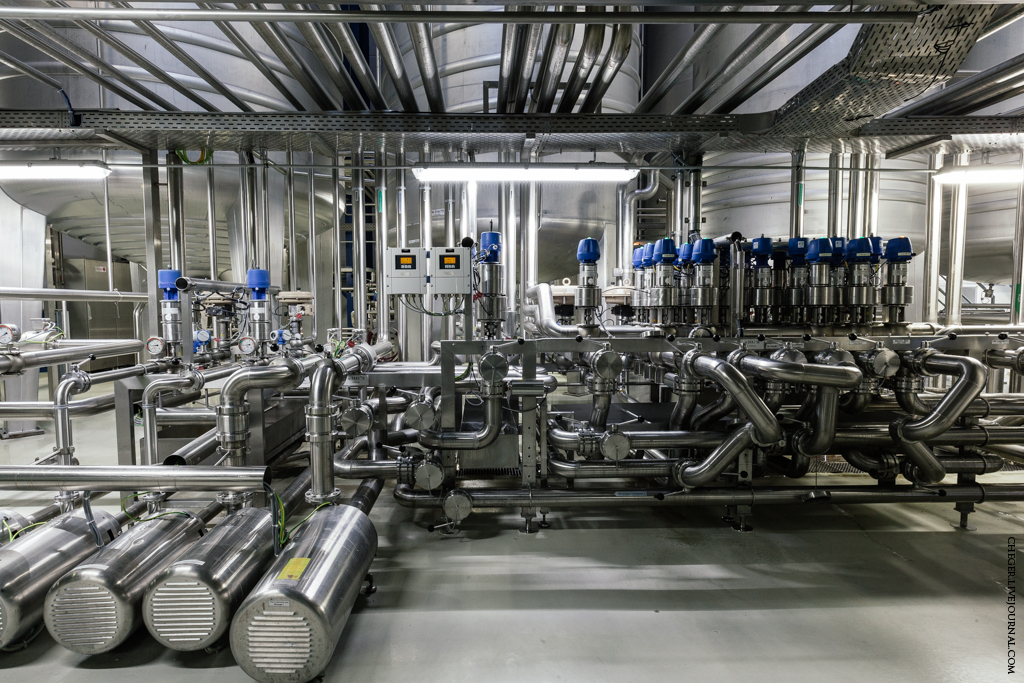

Вообще, очень впечатляет весь процесс того, как организовано производство, все эти трубы, переходящие из одного помещения в другое...

У операторов этого этапа находятся протоколы ферментации – это фактически фотография всего процесса. Что в пиве, понятно какой будет профиль, жизненный цикл, состав.

Фильтрация пива – осветление. Готовое охлажденное пиво поступает сюда на фильтрацию, стабилизацию (по плотности и алкоголю). Потом поступает на форфасы. Здесь их 16 штук, где пиво, максимум, в течение 3 суток ждет розлива.

Горизонтальные танки используются только для пива Хайнекен. Вертикальные танки используются для дозревания и дображживания пива. Размеры их очень впечатляют!

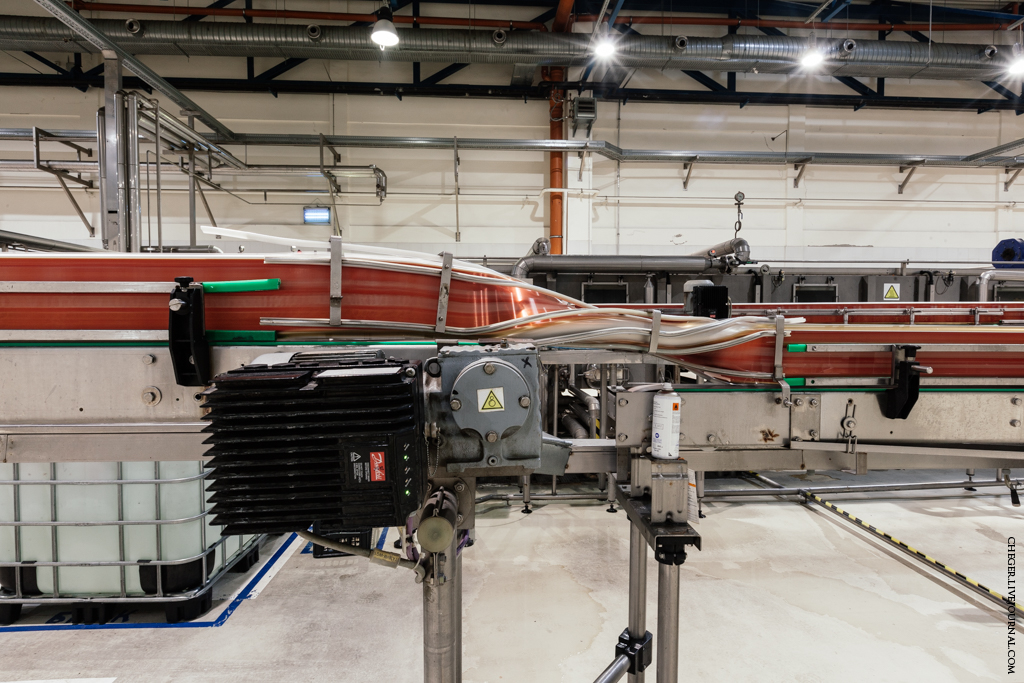

Ну а дальше идет несколько линий розлива пива. Розлив на "Волге" осуществляется в ПЭТ, в банки, в стекло и в кеги.

Начали мы осмотр розлива с пластика.

Это вот "личинки" пластиковых бутылок

Обратите внимание, до какой степени всё ровно лежит, четко по разметке.

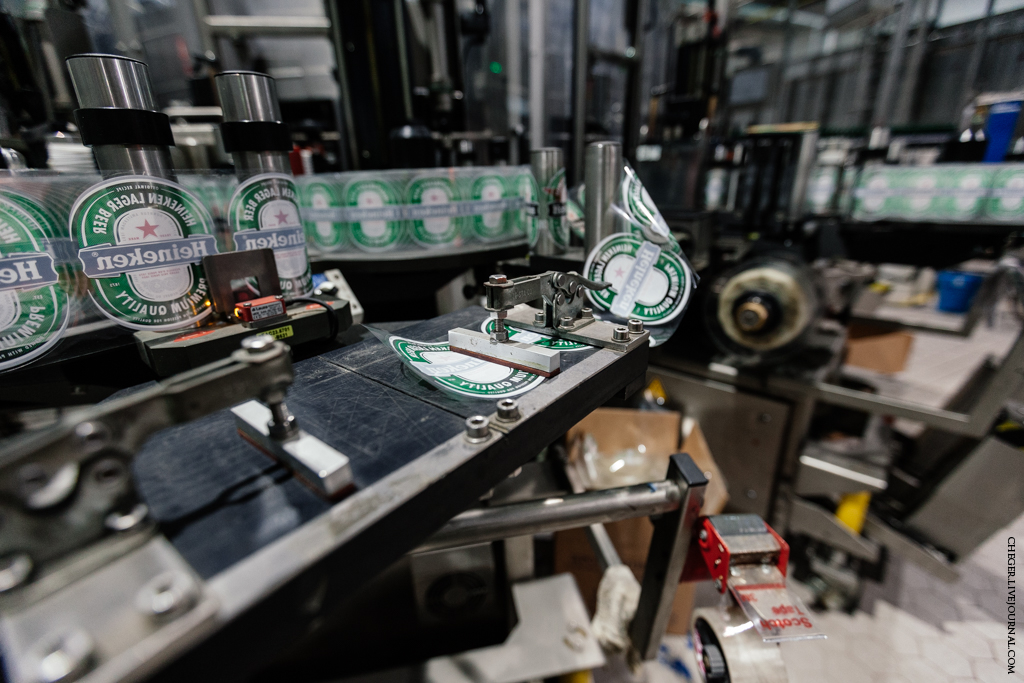

Розлив происходит везде примерно одинаково: тара ополаскивается и поступает в наполнитель. Сначала вымывается кислород с помощью углекислого газа, после этого идет наполнение, потом емкость поступает на инспектор, где происходит проверка уровня налива и качество закупоривания, после чего попадает на конвейер, где происходит этикетирование. Ну и в конце уже на упаковку.

Бракованные автоматом бутылки отправляются в специальный "тупик" ленты.

Линия розлива в алюминиевые банки

Тут на банки ставится штамп с датой производства

На выходе - ящики по 24 банки

Линия розлива в стеклянные бутылки.

Шум в цехе розлива просто невероятный, не зря его работникам доплачивают специальную надбавку за шум.

"Кстати, научить всех носить беруши было не самой простой задачей"- рассказывает Ольга

А это лаборатория дефектолога.

Специалист-дефектолог помещает в бутылку заранее изготовленный дефект, которые машина должна распознать, таким образом тестируется автоматика.

На стенде в лаборатории представлены образцы всевозможных типов дефектов, которых встречались в реальном производстве.

Главный технолог завода, Ольга Быкова, старается привезти из каждой посещенной её страны бутылку Хайникен. Вот, даже именная бутылка есть.

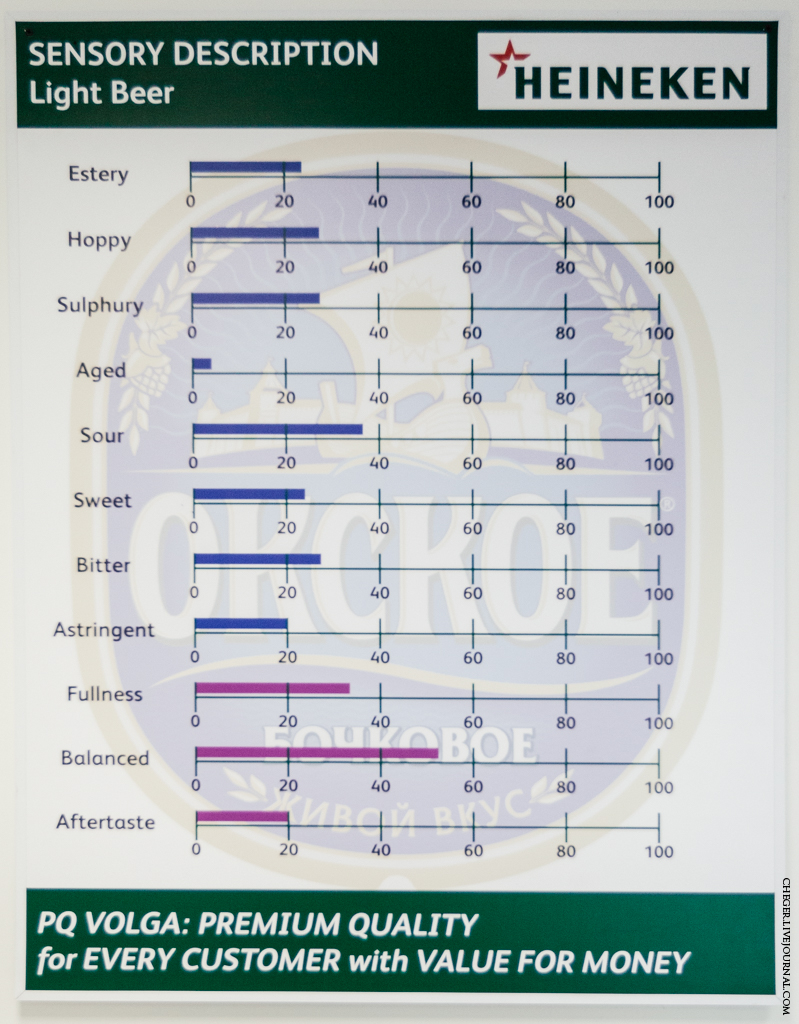

После экскурсии мы попали на дегустацию пива. Несмотря на то, что довольно занятный процесс, он очень важен как для дегустатора, так и для компании – компания получает непредвзятые оценки своих продуктов и продуктов конкурентов.

Процесс дегустации проходит так: приносят шесть черных стаканов с разными сортами пива, в каждом около 50 миллилитров жидкости. Дегустаторы пробуют, ставят оценки и разбирают на составляющие. Далее все относится в лабораторию, и происходит обработка данных.

Всего один человек знает, что за пиво под каждым номером. Мы, кстати, смогли немного разговорить «хранителя секретов», и нам приоткрыли завесу тайны, что является исключением. Не буду раскрывать все тайны, но продукты Хайнекен, мои спутники оценили достойно. Чисто по запаху наши рецепторы могли выдавать только: «нравится, не нравится». Если честно, я не смог особо понять, чем одно пиво отличается на запах от другого...

А вот главный технолог безошибочно узнала "свои" марки. И понятно - дегустаторов "натаскивают" на запахи, например, для тренировки растворяются специальные капсулы и проверяют сотрудников на то, как они распознают эти запахи

На стене висят плакаты с характеристиками местного пива

Что там было за пиво, никто, кроме работника отдела качества, который готовит дегустации, так и не узнал

Отличный ролик о пивоваренном заводе Волга