Павлодарский «Кастинг» — первый в республике сталелитейный мини-завод. Завод занимается переработкой лома черных металлов. Вагоны по рельсам подвозят разнокалиберный лом прямо к огромным печам, где при температуре в 1500 градусов происходит реинкарнация железа.

В год на заводе производят 1,2 миллиона тонн продукции, 95% сырья для которой составляет лом (остальные 5% — различные добавки для получения той или иной марки стали или чугуна).

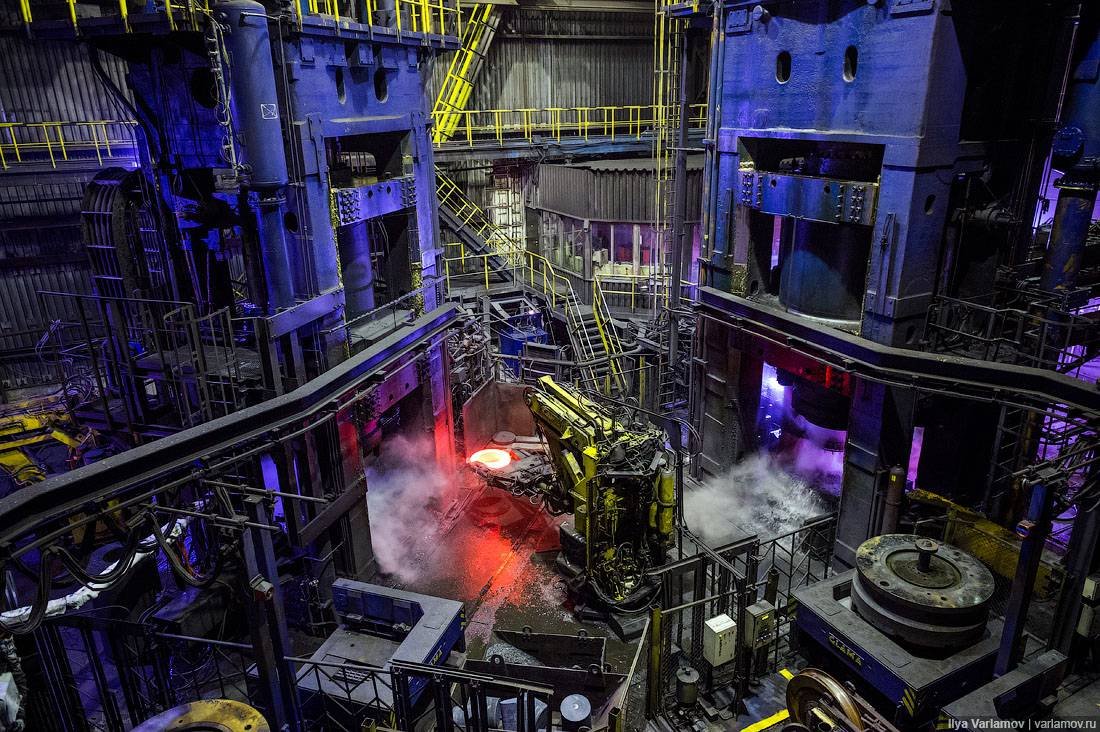

Сердцем сталелитейного производства является МНЛЗ — машина непрерывного литья заготовок. В настоящее время около 60 % отливаемых непрерывным литьем заготовок разливается на слябовых МНЛЗ. Жидкая сталь непрерывно заливается в водоохлаждаемую форму, называемую кристаллизатором.

Она состоит из сталеразливочного и промежуточного ковшей, водоохлаждаемого кристаллизатора, системы вторичного охлаждения, устройства для вытягивания, оборудования для резки и перемещения слитка.

А это ДСП — дуговая сталеплавильная печь. В ней используется тепловой эффект электрической дуги для плавки металлов. На фотографии в данный момент открыта верхняя крышка для загрузки шихты (смеси исходных материалов, конкретно — металлолома). Обычно в этот момент происходит небольшой локальный апокалипсис (смотрите приложенное в конце видео).

После этого металл переливают в промежуточный ковш и доводят по химическому составу и температуре. После этого ковш поднимается литейным краном на поворотный стенд МЛНЗ.

Поворотный стенд представляет собой вращающуюся конструкцию с двумя позициями для установки ковшей. После опустошения ковша в позиции разливки, стенд поворачивается на 180° и уже полный ковш находится в позиции разливки.

После открытия шибера ковша, жидкий металл начинает поступать в промежуточный ковш. Он является своего рода буфером между сталь-ковшом и кристаллизатором. Кристаллизатор представляет собой водоохлаждаемую конструкцию, которая совершает вертикальные колебания, для предотвращения застывания металла на стенках кристаллизатора.

В кристаллизаторе происходит застывание стенок сляба. Далее, под воздействием тянущих роликов сляб попадает в зону вторичного охлаждения, где на металл через форсунки разбрызгивается вода.

После выхода металла на прямолинейный участок ручья, происходит отрезание слябов.

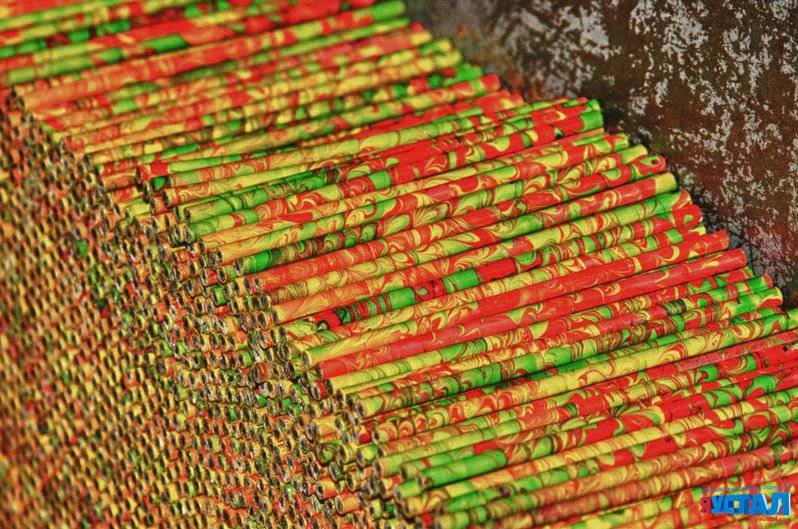

На выходе получают квадрат и круг разного сечения, проволоку, катаные шары для горно-обогатительных комбинатов, арматуру для строительства и прочий металлопрокат. Примерно четверть от общего объема выпускаемой продукции составляют железные чушки, которые используются для производства бесшовных труб на заводе находящемся по соседству.