Когда мы гуляем по улицам наших городов и видим красивую подсветку зданий, едем на машине по освещённой трассе, да и просто подходим к своему дому мы даже не задумываемся над тем, кто изготавливает уличные светильники и фонари, а также над тем, как они устроены.

210 км и мы в Тверской областе в городе Лихославль. За два с половиной часа остановились один раз и тут "Купаться запрещено". А так хотелось :), обидно!

Экскурсия проходила немного в другом порядке, но я покажу ее так, как следует по технологии производства. Начнем с инструментаьного цеха.

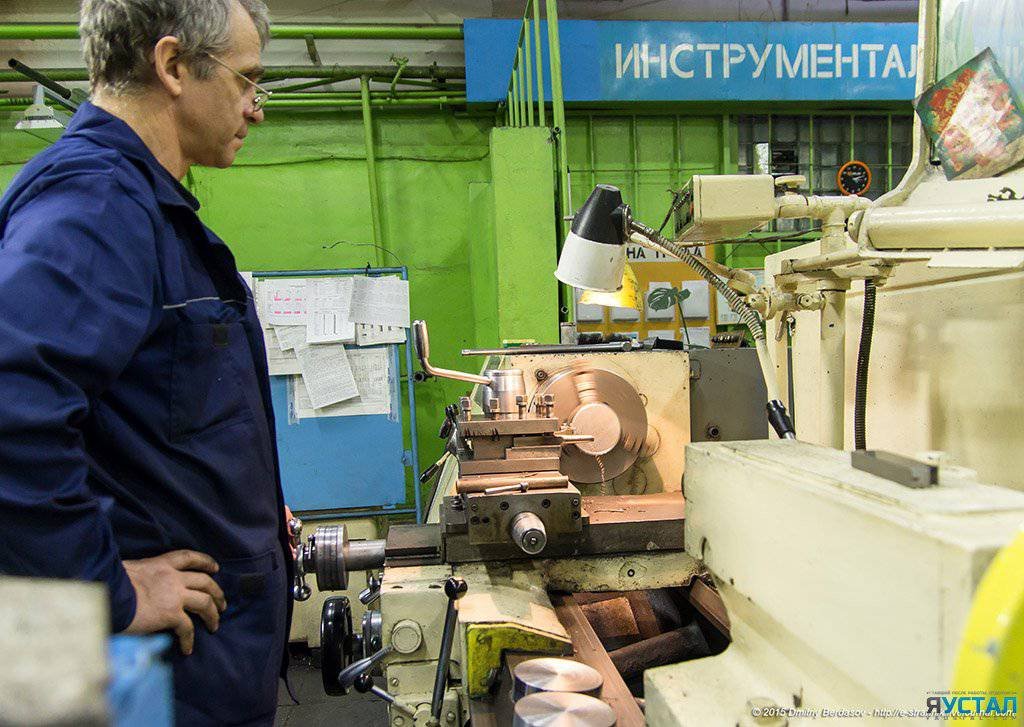

В инструментальном цехе производят различные оправки, насадки, пресс-формы и другие вспомогательные изделия.

Есть современные станки с ЧПУ

а есть и старые токарные и фрезерные станки.

На нем изготавливают все в единичных экземплярах, поэтому станки с ЧПУ, рассчитанные на серию изделий, здесь не пригодны!

На похожем станке работал и я после школы, с осени 1985 до весны 1986 года. Наверное и сейчас смогу что нибудь сделать :)

Фрезерный станок с ЧПУ.

Рабочий-станочник за работой.

Тяжелые детали перемещаются с помощью крана. Этот крюк выдерживает до 2 тонн.

Готовая пресс-форма

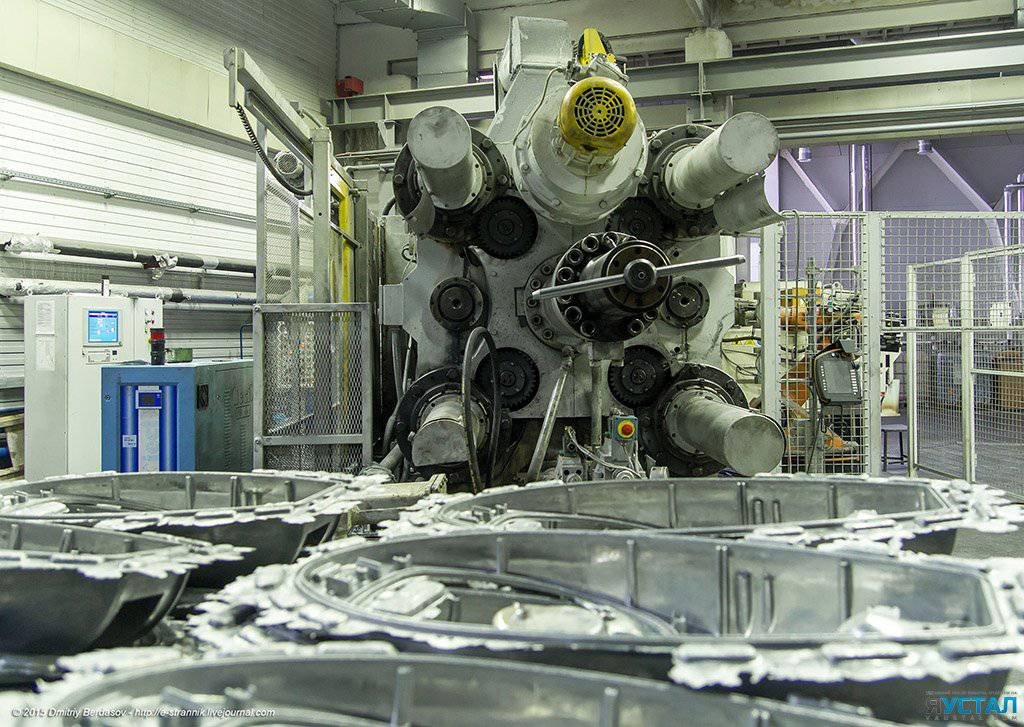

Станок для литья алюминиевых заготовок.

Ковш с расплавленным алюминием. Когда-то рабочий в ручную заливал алюминий подобным ковшом.

За 24 часа станок производит заливку 1000 заготовок. При использовании ручного труда производилось не больше 300-т штук за сутки.

Такелажные кольца на пресс-форме.

Предварительный контроль качества.

"Герой капиталистического труда" крупным планом.

Готовые изделия.

При литье без небольшого процента брака не обойтись.

Штамповочный цех.

На следующем этапе - покраска. Покраска алюминиевых изделий осуществляется порошковым методом.

В процессе электростатического распыления сухие порошковые частицы приобретают электрический заряд, в то время как окрашиваемая поверхность электрически нейтральна. Заряженный порошок и нейтральная рабочая область создают электростатическое поле, которое притягивает сухие частицы краски к поверхности. Попадая на окрашиваемую поверхность, порошковое покрытие сохраняет свой заряд, который удерживает порошок на поверхности. Окрашенная таким образом поверхность помещается в специальную печь, где частицы краски тают и впитываются поверхностью, постепенно теряя свой заряд.

Полировка отражателей. Первый этап - этап подготовка. Ноу хау завода - обработка поверхности с помощью шариков.

Далее - гальваническая полировка.

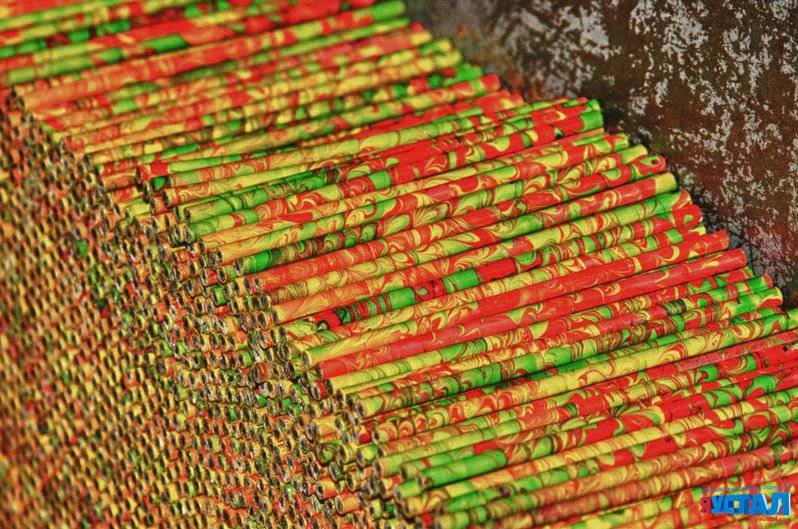

С металлом закончили, переходим к пластмассе. Подготовка полистирола. Используется как импортный, так и российский полистирол.

Новейшее оборудование австрийской компании ENGEL Austria GmbH.

Отлитые изделия практически не нуждаются в дополнительной обработке.

Обработка заусенцев.

Имеется оборудование, способное выливать круглы и квадратные светильники. При броске об пол изделия из полистирола подпрыгивают как мяч. Материал настолько прочен, что "не по зубам" нашим вандалам.

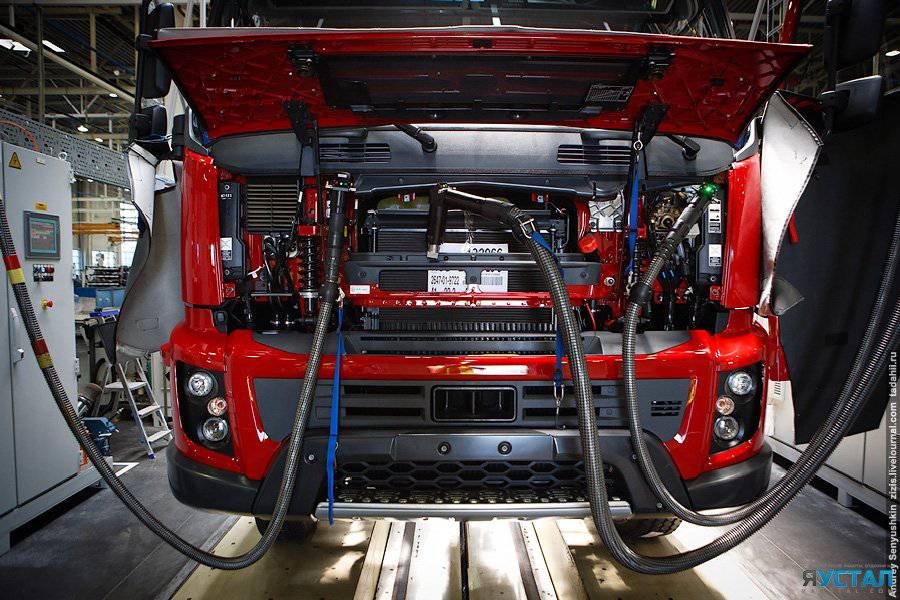

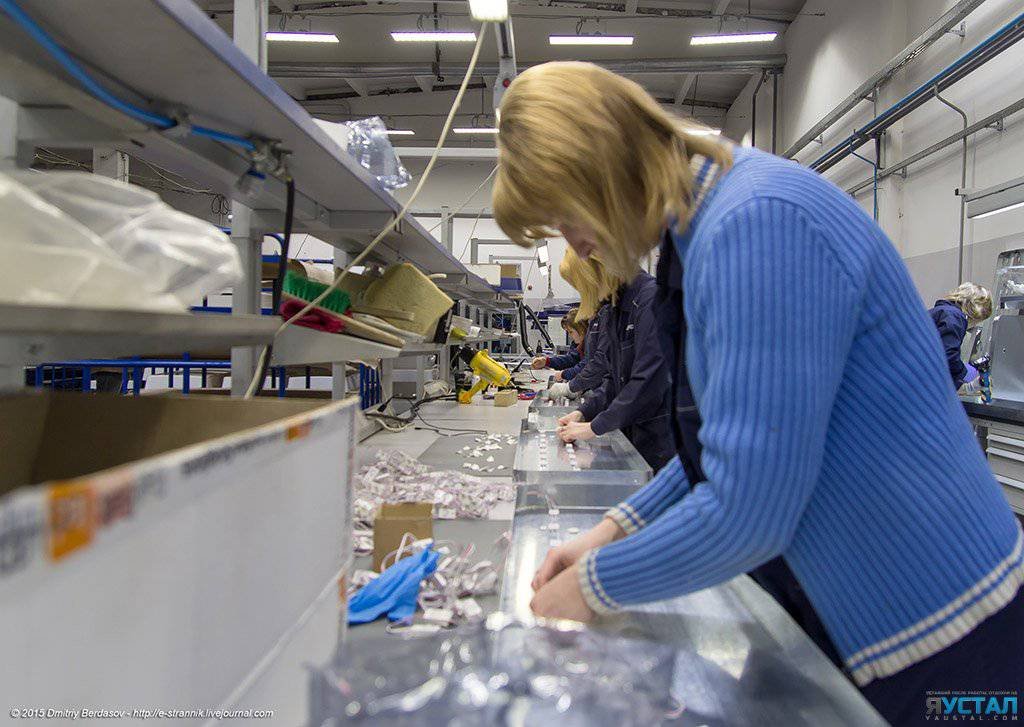

Сборочный цех.

Сборка солнечной батареи.

Сборка светильников на светодиодах. Руками без резиновых перчаток к ним прикасаться нельзя. Светодиоды очень боятся статического электричества.

Монтаж электропроводки.

Раньше производилось не более 20 наименований изделий и в цехе использовался конвейер.

Сейчас выпускается более 120 наименований и перешли к рабочим столам.

Заключительный этап - упаковка.

Светильники готовы к отправке заказчикам.

Склад временного хранения.

210 км и мы в Тверской областе в городе Лихославль. За два с половиной часа остановились один раз и тут "Купаться запрещено". А так хотелось :), обидно!

Экскурсия проходила немного в другом порядке, но я покажу ее так, как следует по технологии производства. Начнем с инструментаьного цеха.

В инструментальном цехе производят различные оправки, насадки, пресс-формы и другие вспомогательные изделия.

Есть современные станки с ЧПУ

а есть и старые токарные и фрезерные станки.

На нем изготавливают все в единичных экземплярах, поэтому станки с ЧПУ, рассчитанные на серию изделий, здесь не пригодны!

На похожем станке работал и я после школы, с осени 1985 до весны 1986 года. Наверное и сейчас смогу что нибудь сделать :)

Фрезерный станок с ЧПУ.

Рабочий-станочник за работой.

Тяжелые детали перемещаются с помощью крана. Этот крюк выдерживает до 2 тонн.

Готовая пресс-форма

Станок для литья алюминиевых заготовок.

Ковш с расплавленным алюминием. Когда-то рабочий в ручную заливал алюминий подобным ковшом.

За 24 часа станок производит заливку 1000 заготовок. При использовании ручного труда производилось не больше 300-т штук за сутки.

Такелажные кольца на пресс-форме.

Предварительный контроль качества.

"Герой капиталистического труда" крупным планом.

Готовые изделия.

При литье без небольшого процента брака не обойтись.

Штамповочный цех.

На следующем этапе - покраска. Покраска алюминиевых изделий осуществляется порошковым методом.

В процессе электростатического распыления сухие порошковые частицы приобретают электрический заряд, в то время как окрашиваемая поверхность электрически нейтральна. Заряженный порошок и нейтральная рабочая область создают электростатическое поле, которое притягивает сухие частицы краски к поверхности. Попадая на окрашиваемую поверхность, порошковое покрытие сохраняет свой заряд, который удерживает порошок на поверхности. Окрашенная таким образом поверхность помещается в специальную печь, где частицы краски тают и впитываются поверхностью, постепенно теряя свой заряд.

Полировка отражателей. Первый этап - этап подготовка. Ноу хау завода - обработка поверхности с помощью шариков.

Далее - гальваническая полировка.

С металлом закончили, переходим к пластмассе. Подготовка полистирола. Используется как импортный, так и российский полистирол.

Новейшее оборудование австрийской компании ENGEL Austria GmbH.

Отлитые изделия практически не нуждаются в дополнительной обработке.

Обработка заусенцев.

Имеется оборудование, способное выливать круглы и квадратные светильники. При броске об пол изделия из полистирола подпрыгивают как мяч. Материал настолько прочен, что "не по зубам" нашим вандалам.

Сборочный цех.

Сборка солнечной батареи.

Сборка светильников на светодиодах. Руками без резиновых перчаток к ним прикасаться нельзя. Светодиоды очень боятся статического электричества.

Монтаж электропроводки.

Раньше производилось не более 20 наименований изделий и в цехе использовался конвейер.

Сейчас выпускается более 120 наименований и перешли к рабочим столам.

Заключительный этап - упаковка.

Светильники готовы к отправке заказчикам.

Склад временного хранения.

Всё, спасибо