Для того чтобы выяснить, что происходит с нефтью после того, как она попадет на завод, я отправился на Новокуйбышевский НПЗ. Этот завод был основан в 1951 году, однако на данный момент более 80% оборудования предприятия модернизировано или построено заново.

Я как раз застал знаковое событие для предприятия и всего города момент введения в эксплуатацию комплекса каталитического риформинга с непрерывной регенерацией катализатора (CCR) и комплекса низкотемпературной изомеризации. Что это такое, я объясню далее популярным образом.

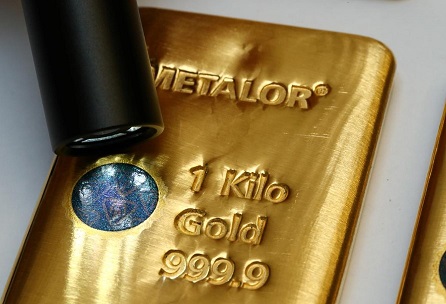

Но сперва я расскажу и покажу как перерабатывают нефть. Для этого мы поднимемся на одну из самых высоких точек завода – блок регенерации катализатора CCR. Этот комплекс мощностью 1,2 млн т/год построен совсем недавно и предназначен для получения низкосернистого высокооктанового компонента (октановое число 102 пункта) для изготовления товарных автомобильных бензинов по высшему экологическому стандарту – "Евро5".

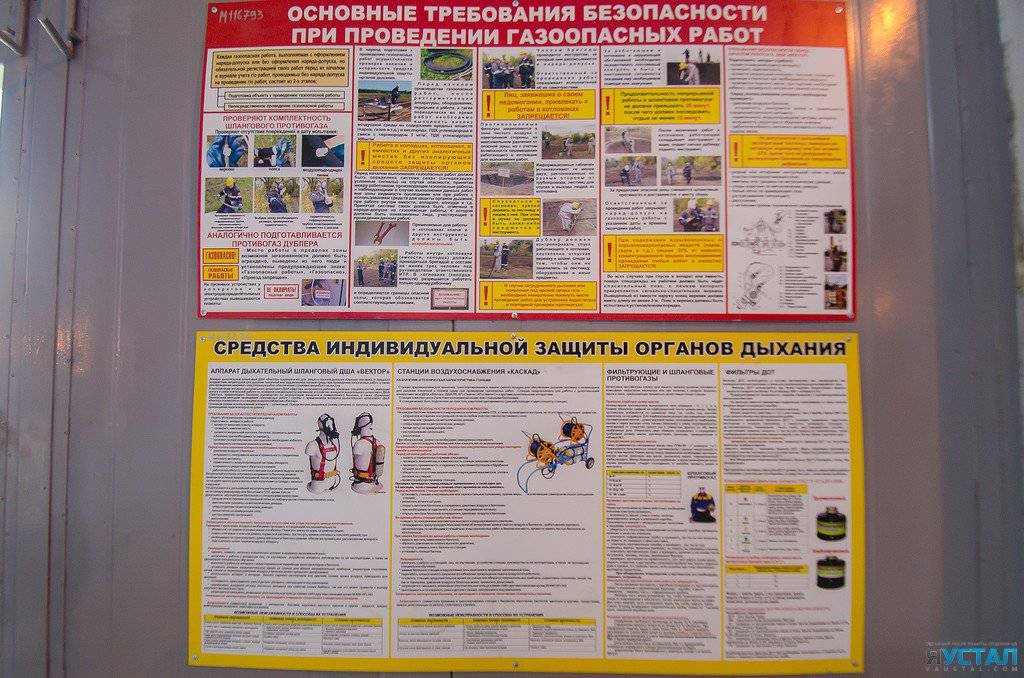

Сегодня экскурсию нам проведет начальник установки CCR Анатолий Дорохов. Анатолий молодой, но квалифицированный специалист, профессионал своего дела, разбирается во всех сложностях переработки черного золота. Подъезжаем к установке и поднимаемся на лифте. Но перед этим знакомимся с инструкцией по технике безопасности на производстве и получаем "в обмен" на это каску и противогаз в сумке.

Нам нужен самый последний этаж — восемнадцатый.

Отсюда открывается красивый зимний вид на НПЗ. Довольно холодно (минус 20), но воздух прозрачен и как на ладони видны все участки завода, на которых проходят различные этапы переработки нефти.

Территория завода огромна. Изначально на этом месте в 50х годах строился завод, а уже затем вокруг него вырос город Новокуйбышевск. Спрашиваю у Анатолия, с чего же все начинается. Он мне указывает на огромные емкости стоящие вдалеке. Это товарносырьевая база. Нефть сюда поступает не в сыром виде, в котором ее добыли из скважины, а уже в подготовленном. Эти резервуары связаны трубопроводами со всеми технологическими установками НПЗ. Количество поступившей нефти определяется по данным приборного учёта, или путём замеров в сырьевых емкостях.

Сама по себе нефть является токсичным продуктом и содержит различные соли вызывающие коррозию технологического оборудования. Для их удаления нефть, поступающая из сырьевых резервуаров смешивается с водой, в которой соли растворяются, и поступает на ЭЛОУ - электрообессоливащую установку. Процесс обессоливания осуществляется в электродегидраторах - цилиндрических аппаратах со смонтированными внутри электродами.

Под воздействием тока высокого напряжения (25 кВ и более), смесь воды и нефти (эмульсия) разрушается, вода собирается внизу аппарата и откачивается. Для более эффективного разрушения эмульсии, в сырьё вводятся специальные вещества деэмульгаторы. Температура процесса 100-120°С.

Затем обессоленная нефть с ЭЛОУ поступает на установку атмосферновакуумной перегонки нефти, которая на российских НПЗ обозначается аббревиатурой АВТ - атмосферновакуумная трубчатка. где нагрев сырья перед разделением его на фракции, осуществляется в змеевиках трубчатых печей за счет тепла сжигания топлива и тепла дымовых газов. Сама АВТ разделена на два блока — атмосферной и вакуумной перегонки.

На этапе атмосферной перегонки происходит отбор светлых нефтяных фракций бензиновой, керосиновой и дизельных фракций. Остаток атмосферной перегонки мазут. Процесс заключается в разделении нагретой в печи нефти на отдельные фракции в ректификационной колонне цилиндрическом вертикальном аппарате, внутри которого расположены контактные устройства (тарелки), через которые пары движутся вверх, а жидкость вниз. Ректификационные колонны различных размеров и конфигураций применяются практически на всех установках нефтеперерабатывающего производства, количество тарелок в них варьируется от 20 до 60.

За процессами внимательно следят из Центрального пункта управления.

Снизу колонна нагревается, а с верхней части колонны производится отвод тепла, из-за чего температура в аппарате постепенно снижается от низа к верху. В результате сверху колонны отводится бензиновая фракция в виде паров, а пары керосиновой и дизельных фракций конденсируются в соответствующих частях колонны и выводятся, мазут остаётся жидким и откачивается с низа колонны.

На мониторах отслеживаются все параметры процессинга в режиме онлайн.

В результате первичной обработки нефти получают следующие основные нефтепродукты:

• углеводородный газ (пропан, бутан)

• бензиновая фракция (температура кипения до 200 градусов)

• керосин (температура кипения 220-275 градусов)

• газойль или дизельное топливо (температура кипения 200-400 градусов)

• смазочные масла (температура кипения выше 300 градусов) остаток (мазут)

Получаемая на этом этапе бензиновая фракция содержит газы (в основном пропан и бутан), и не может использоваться ни в качестве компонента автобензина, ни в качестве товарного бензина. Потому полученный продукт проходит вторичную перегонку — удаляются сжиженные газы и разделение на фракции.

Для того чтобы повысить октановое число бензина, т.е. сделать его высококачественным, продукт подвергают процессу каталитического риформинга в результате чего бензиновая фракция обогащается ароматическими соединениями и его октановое число повышается примерно до 85. Полученный продукт (риформат) используется как компонент для производства автобензинов и как сырье для извлечения индивидуальных ароматических углеводородов, таких как бензол, толуол и ксилолы.

А на этом фото видна установка низкотемпературной изомеризации, которую только недавно ввели в эксплуатацию на Новокуйбышевском НПЗ. Особенностью процесса, отличающей его от установок прошлого поколения, является применение высокоэффективного низкотемпературного платиносодержащего катализатора, позволяющего получать высокооктановый компонент – изомеризат с низким содержанием ароматических углеводородов для приготовления товарных автомобильных бензинов. Изомеризат характеризуется отсутствием в нём бензола, ароматических углеводородов и соединений серы.

А остаток от первичной перегонки (мазут) попадает на вакуумную перегонку, для отбора от мазута масляного дистиллята или широкой масляной фракции (вакуумного газойля). Остатком вакуумной перегонки является гудрон.

Далее нефтяные продукты после вторичной обработки подвергаются гидрокрекингу, экстракции и деасфальтизации, изомеризации и прочим другим видам очищения и переработки, для получения различного продукта.

На сегодняшний день мощность НПЗ составляет 8,8 млн тонн в год по первичной переработке нефти, а глубина переработки нефти после модернизации мощностей возрастет до 95%.

Пожалуй, достаточно посмотрели на завод сверху, пройдемся по территории. Красивая геометрия труб не может не впечатлить. По этим трубам текут не только нефтепродукты, но и вода, для охлаждения процесса переработки.

В различных местах стоят такие вышки для предотвращения возгорания. Но так как уровень безопасности на производстве высокий, они так и стоят без дела.

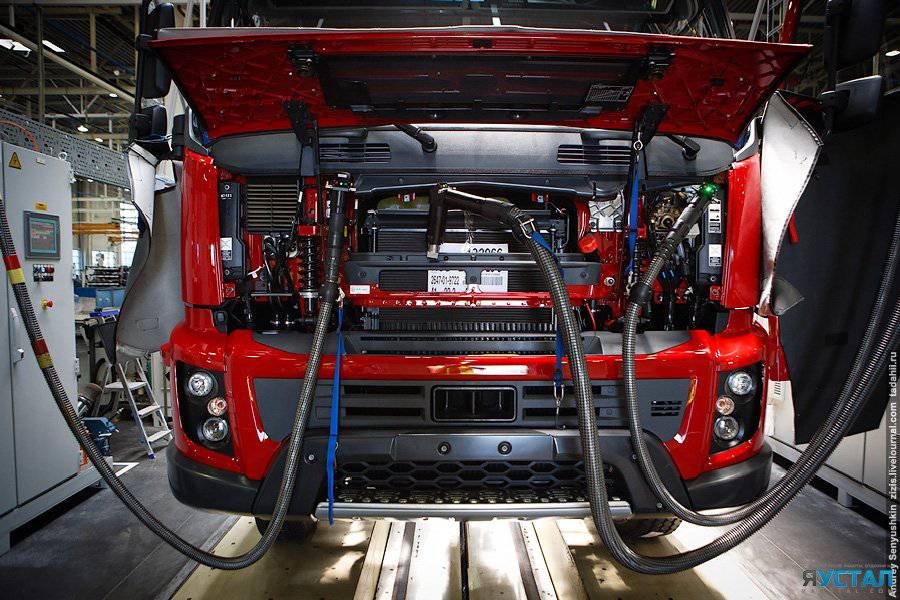

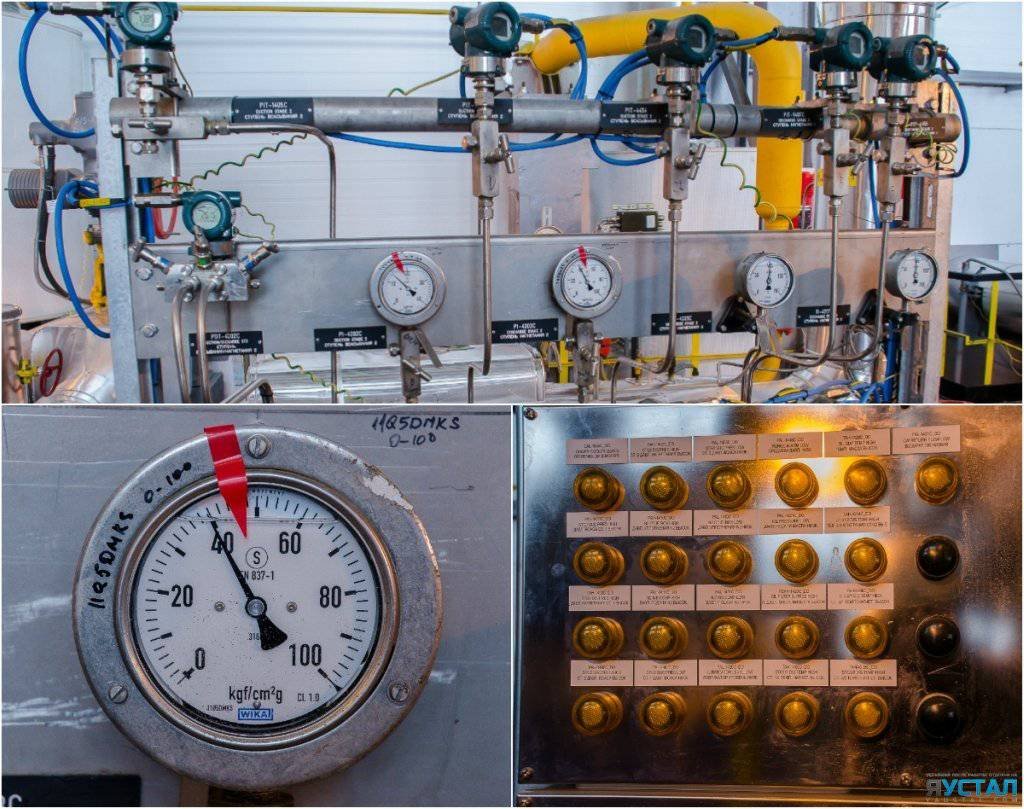

Далее наш путь лежит в помещение, где установлены компрессорные установки. Компрессорное оборудование от ведущих производителей.

Предприятие очень серьезно относится к технике безопасности. Здесь в скором времени будет построен мощнейший комплекс гидрокрекинга. "Роснефть" проводит масштабную модернизацию на всех своих крупных НПЗ.

Так выглядит будущая установка гидрокрекинга. Она позволит предприятию полностью перейти на выпуск дизельного топлива класса "Евро5", увеличить отбор светлых нефтепродуктов, а также вывести из эксплуатации физически и морально устаревшие установки.

Это реакторы вакуумного газойля и гидроочистки. Такие от заводов-изготовителей перевозятся водным, а затем сухопутным путем до НПЗ. Это целые транспортные операции. Реакторы, колонны и другое негабаритное оборудование преодолевают тысячи километров прежде чем будут установлены на промплощадках.

Подобную уникальную транспортную операцию по доставке крупнотоннажного оборудования для установки гидрокрекинга Новокуйбышевский НПЗ провёл в прошлом году. Для этого был построен грузовой причал, а по маршруту следования реакторов были отремонтированы 15 км. городских дорог, различные коммуникации, троллейбусные пути, эстакады.

Модернизация, которую проводит «Роснефть» с 2008 года, позволила на действующем производстве построить практически новый завод. Зачем? Новые комплексы и установки позволили освоить производство бензинов и дизельного топлива, соответствующих высшим экологическим классам. Еще существенно увеличилась глубина переработки – это означает, что из того же количества нефти стали получать гораздо больше ценных продуктов – бензина, керосина, дизтоплива и других. А еще на 25% снизилась нагрузка на окружающую среду и возрос уровень безопасности производства.

Выигрывают от этого и автомобилисты, чьи машины работают теперь на более качественном топливе и, как ни странно пешеходы – ведь выхлоп машин на "Евро5" в разы чище чем, скажем на "Евро2", который использовали всего несколько лет назад.

Если Западу понадобились десятилетия для перехода на нормы "Евро5", то Россия выступает в роли догоняющей, но догоняет семимильными шагами. Когда смотришь на этот завод, то испытываешь гордость за нашу промышленность, которая возводит эти гигантские комплексы.

Ну вот, пожалуй, и все, теперь и вы знаете, как перерабатывают нефть)

Всё, спасибо