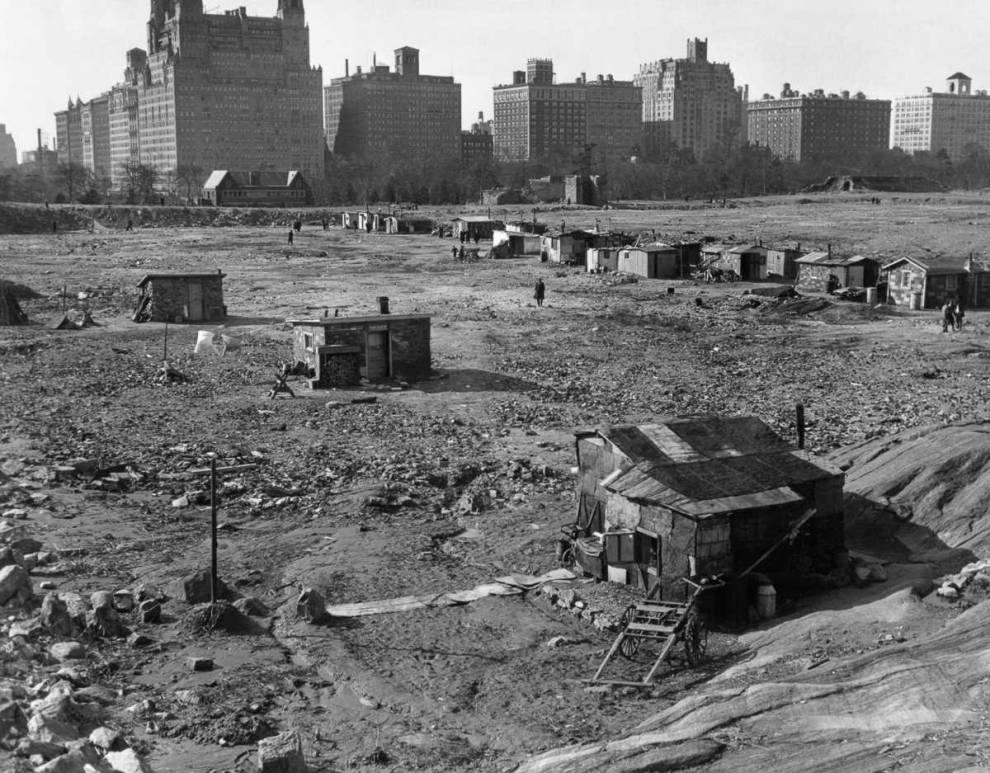

Новый завод хоть и создавался в рамках индустриализации 30-х, но его появление во многом было обязано Первой мировой и Гражданской войнам, которые сделали невозможной модернизацию и реконструкцию Демидовского. Даже Великая Отечественная в этом смысле сыграла свою роль: безопасное расположение предприятия и "свежее" оборудование позволило производить в Нижнем Тагиле огромное количество продукции для фронта. Прежде всего это была танковая броня, которой комплектовался каждый третий советский танк.

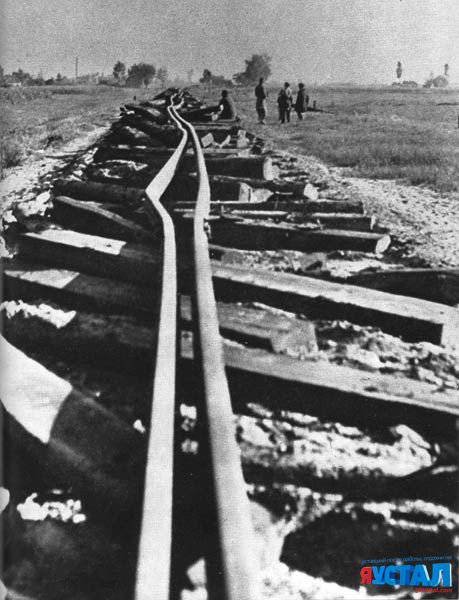

НТМК – предприятие полного цикла: здесь производится и чугун, и сталь, и прокат. Завод в основном ориентируется на строительную и транспортную продукцию. Тут, например, производятся рельсы для наших железных дорог, а ещё колёса для вагонов поездов и вагоностроительные профили, которые в основном уезжают на "УралВагонЗавод".

Сегодня мы проследим весь путь железнодорожного колеса от жидкой стали до готового изделия, которое осталось лишь установить на тележку.

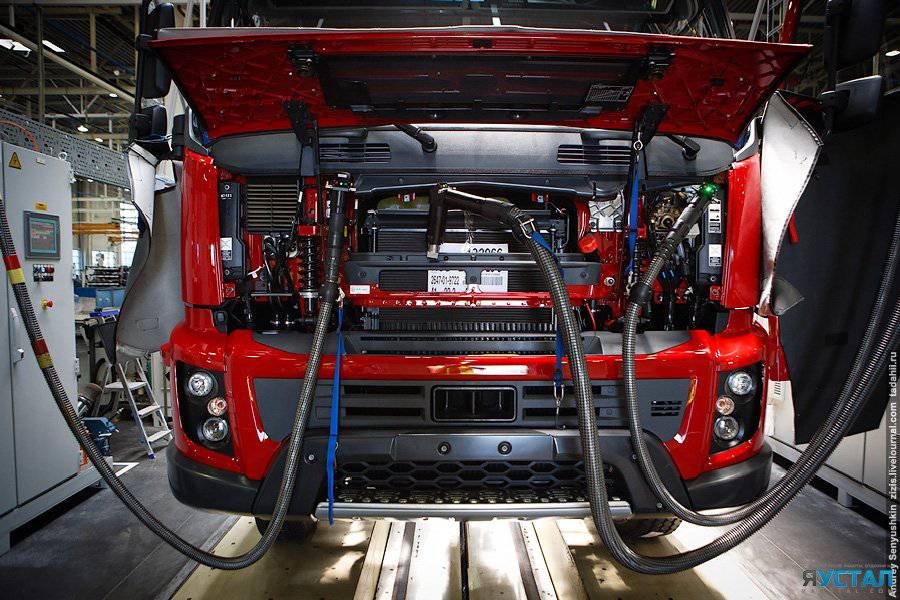

Пульт управления производством

Доменный цех. Здесь производится чугун. Часть чугуна сразу отправляется на продажу, а из другой части делают сталь. С ней та же история: часть с завода сразу уезжает на другие предприятия (в том числе европейские), а остальная используется на НТМК для изготовления проката.

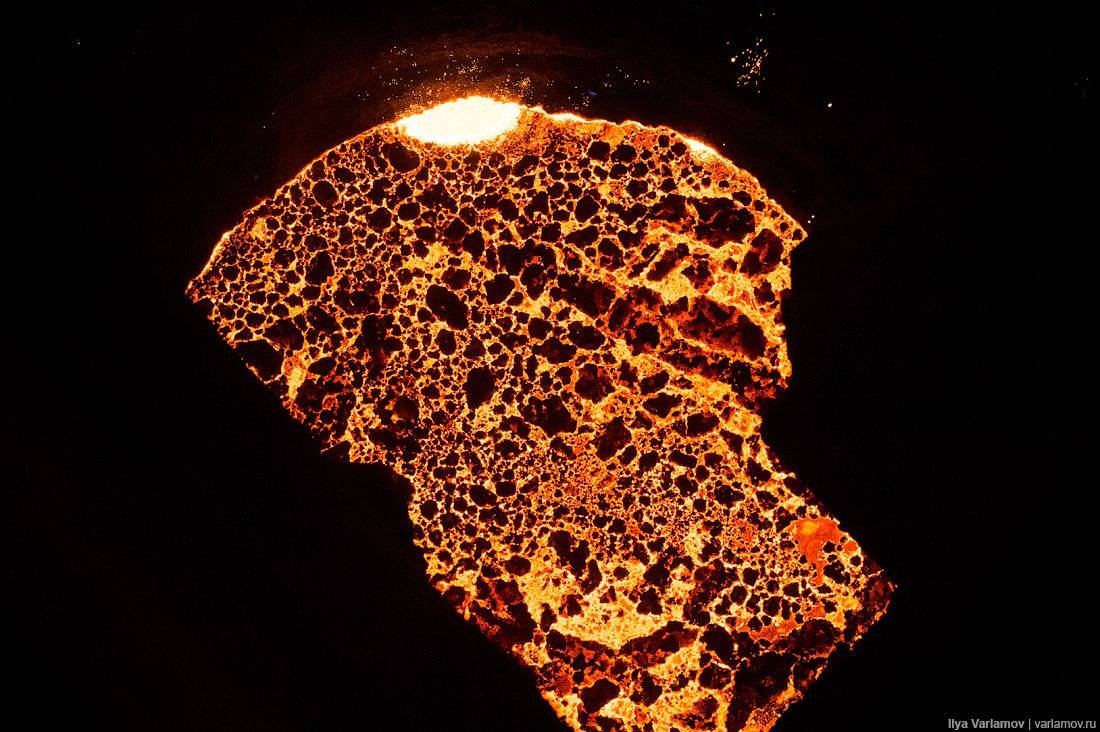

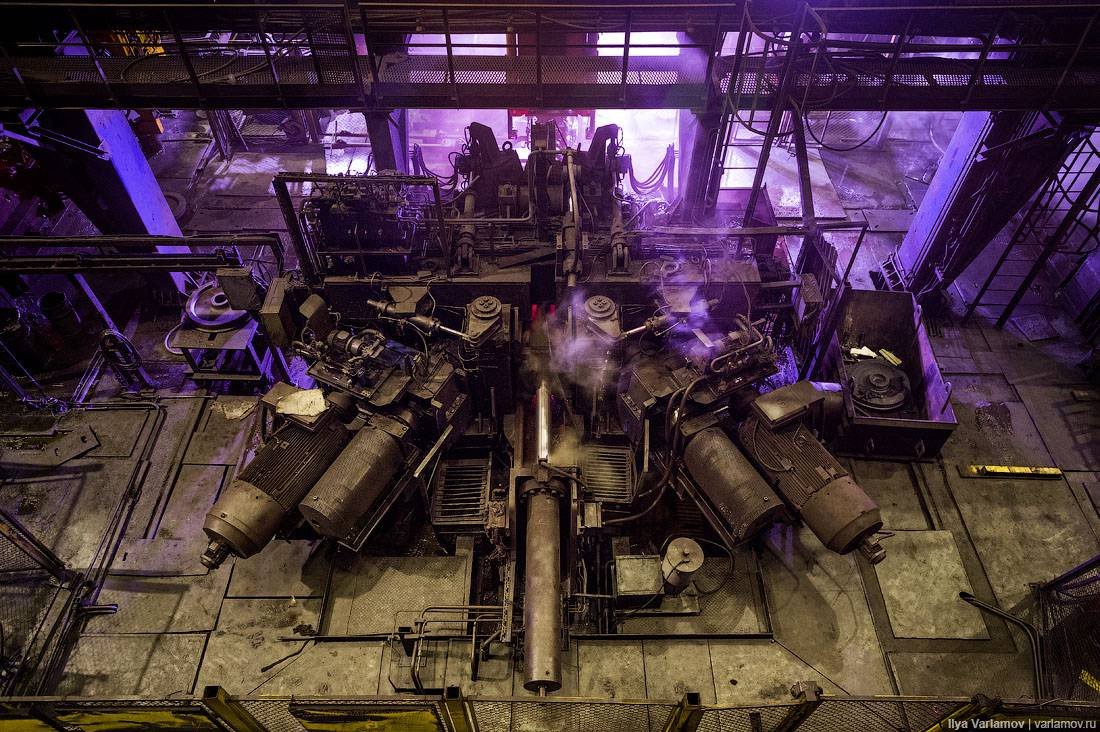

Конвертерный цех. Здесь получают сталь путём продувки жидкого чугуна кислородом. Кислород, кстати, тоже местный: НТМК помимо прочего занимается производством промышленных газов.

Примеси, которые содержатся в чугуне, окисляются и затем удаляются из расплава. Остаётся чистая сталь.

Колёса (как и другая продукция НТМК) производятся по схеме полного металлургического цикла. Для производства одного колеса требуется около 500 кг стали.

Чтобы создать железнодорожное колесо, сначала нужно выплавить цилиндрическую заготовку диаметром 430 мм. Это тоже происходит в конвертерном цехе. Кстати, заготовки эти выплавляются на НТМК из стали марки "С" собственного производства. Если речь идёт о колёсах с повышенной твёрдостью обода, то для их изготовления используется сталь марки "Т".

Затем заготовка разрезается пилами холодной резки на болванки весом 500 кг каждая. Их нагревают в специальной кольцевой печи, которая может разогревать металл до 1300 градусов.

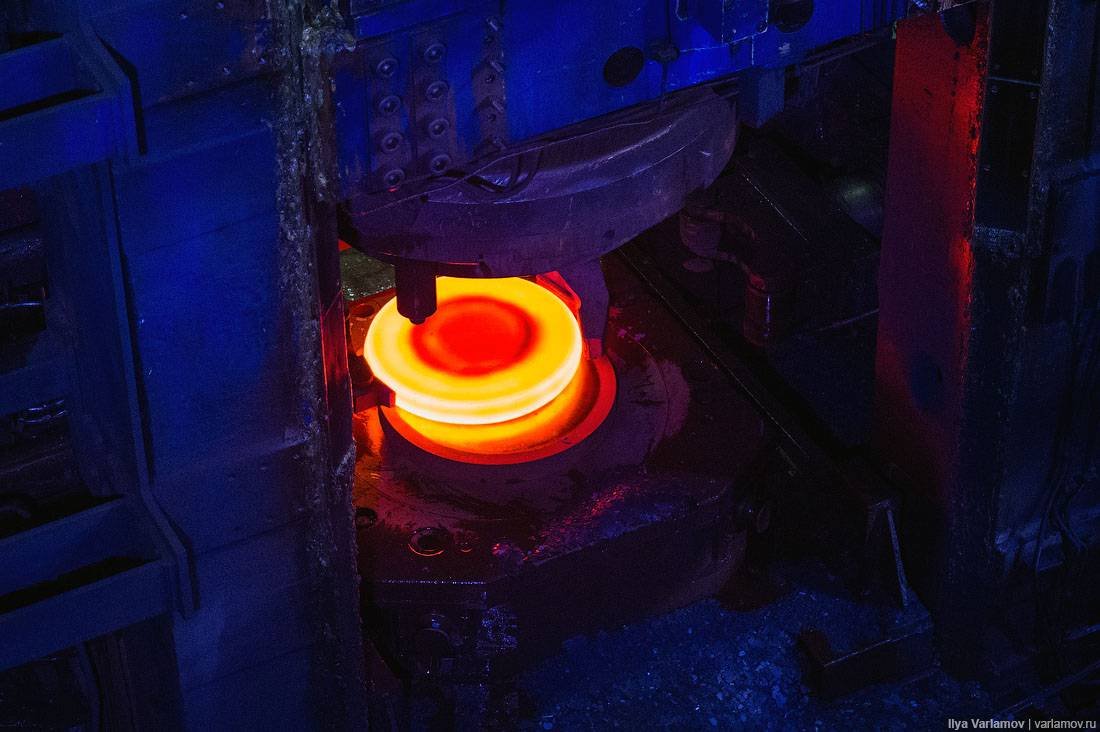

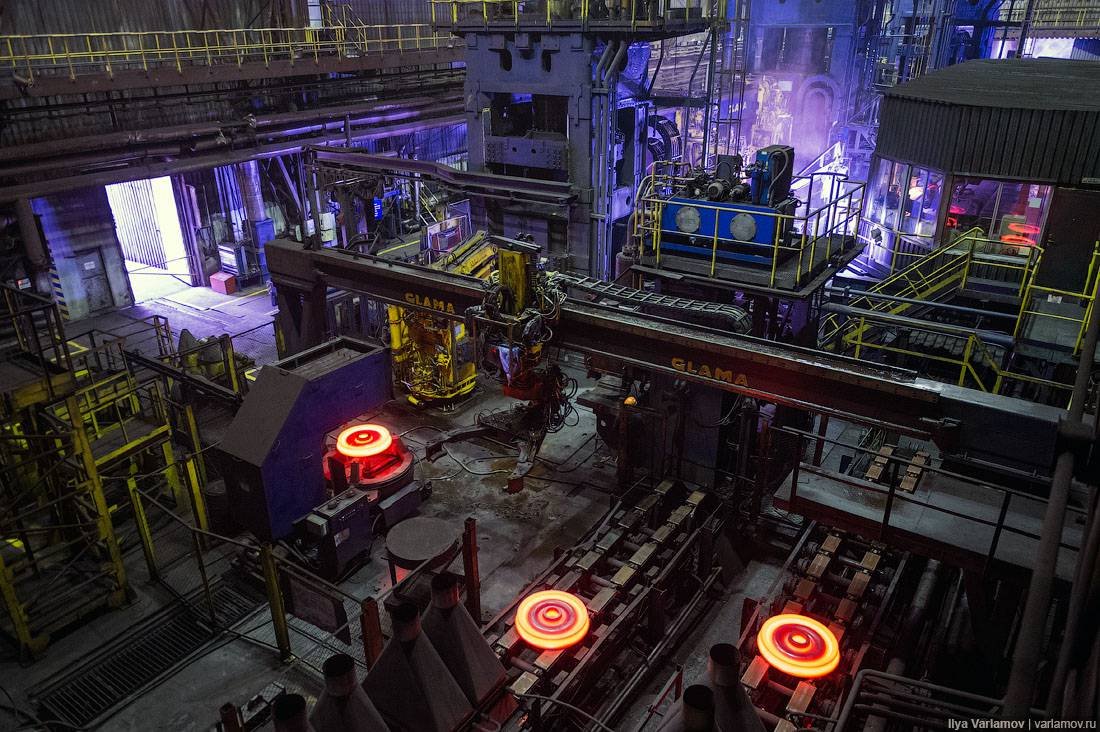

Заготовки раскаляются и становятся мягкими, после чего их отправляют на прессопрокатную линию.

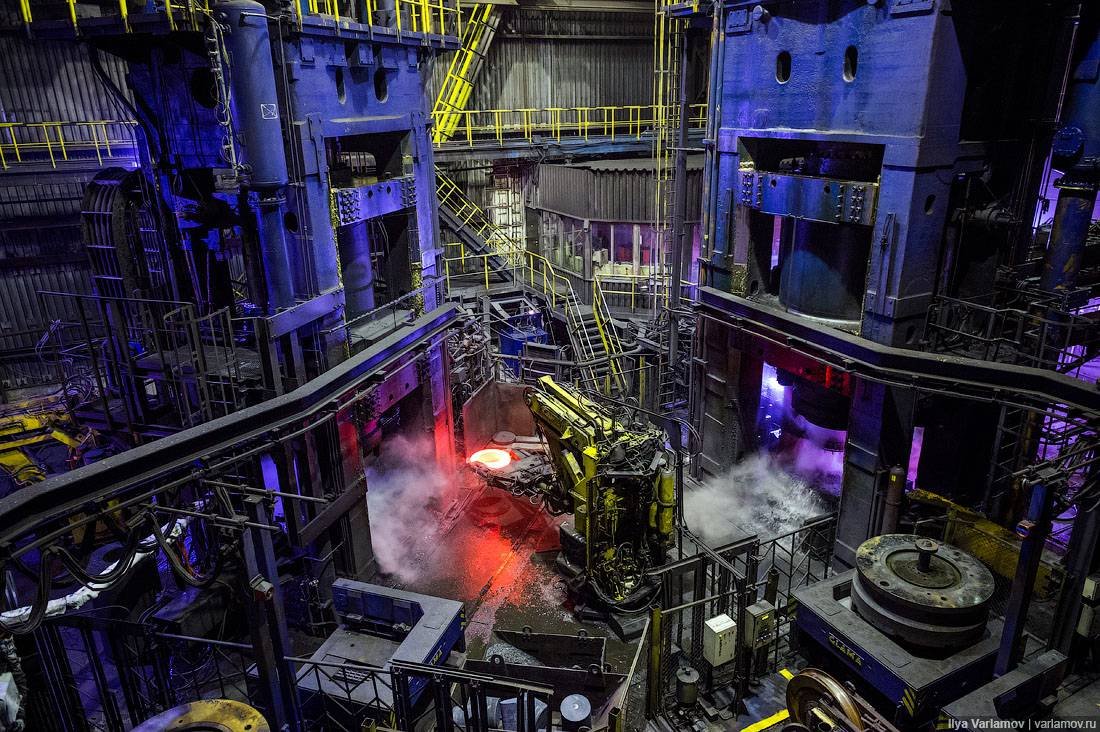

Там происходит формовка колёс, этим занимаются несколько роботов-манипуляторов.

Бац – и колесо готово!

Когда колёсам придана необходимая форма, они проходят этап закалки. Закалка необходима для придания твёрдости металлу, на НТМК для этого есть две большие печи.

Затем колеса остывают.

Этот цех называется колесобандажным.

Колесо медленно охлаждают.

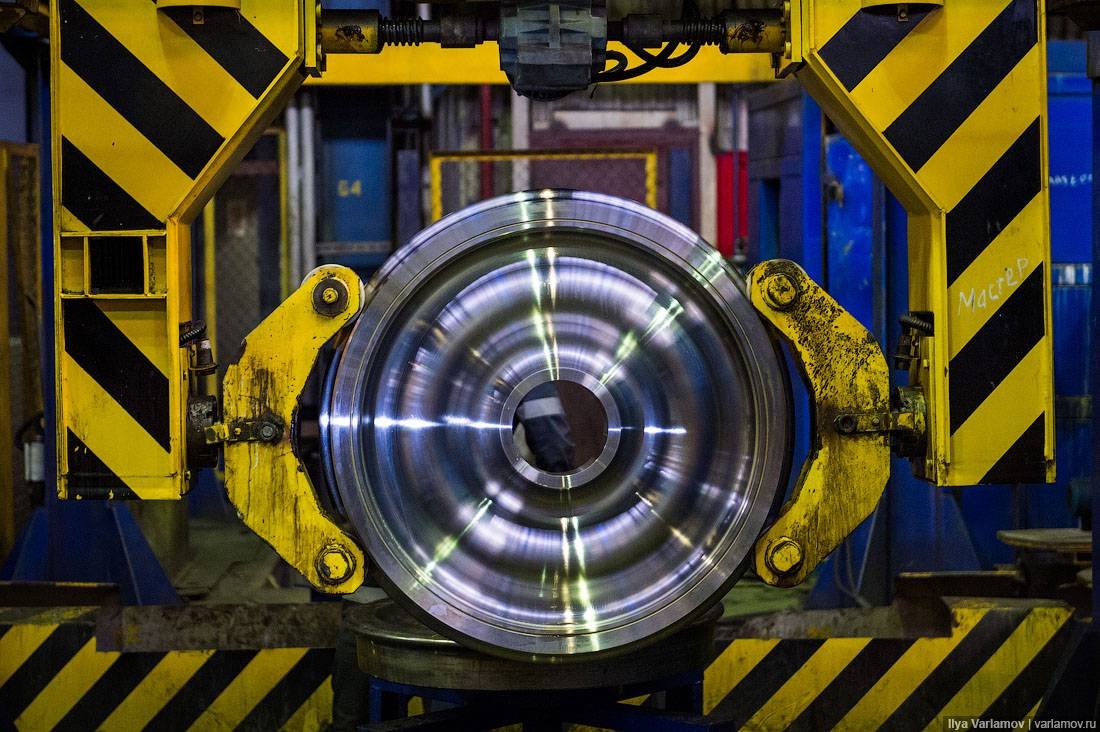

. После завершения процесса закалки колёса обтачиваются до нужных размеров. Слева необточенные, справа – обточенные.

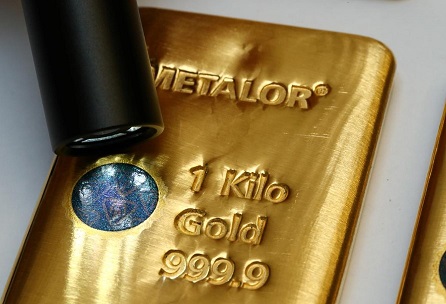

Стружка

Геометрия колеса проверяется вручную: замеряется ширина обода и диаметр отверстия ступицы. Затем колёса проходят ультразвуковой и магнитопорошковый контроль.

Готовое колесо.

В 2011 году на НМТК была освоена технология производства сверхтвёрдых железнодорожных колёс. Они отличаются особым составом стали с повышенным содержанием углерода.

На НМТК производятся более 20 видов колёс – для пассажирских вагонов, для грузовых, для поездов метро и так далее. Многие колёса идут на экспорт в США и в Европу. Производство экспортного колеса занимает около 10 суток, для внутреннего рынка – чуть меньше, потому что меньше сложностей с упаковкой и маркировкой. Кстати, размерами колёса тоже отличаются: диаметр американских составляет 920 мм, российских и европейских – 950 мм.

В конце концов готовые колёса готовят к отправке на вагоностроительные предприятия. Там в них растачиваются посадочные отверстия, после чего колёса насаживаются на ось и фиксируются.

Кстати, тут делают не только колёса, но и осевые заготовки, так что на некоторых заводах тележки вагонов целиком оснащаются продукцией НТМК. С НТМК большая часть железнодорожных колёс отгружается, как вы уже могли догадаться, на "УралВагонЗавод".