Внешне площадка изменилась мало. Старые корпуса и бодрые цитаты из Маяковского.

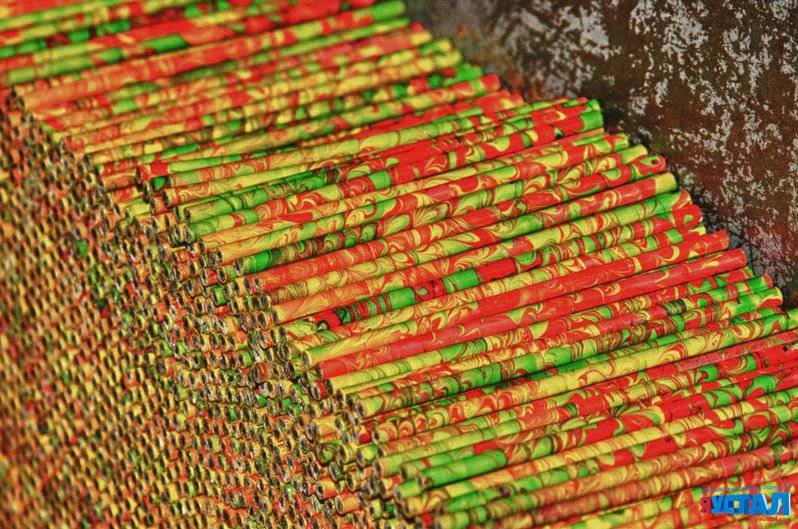

Литье корпусных деталей и изготовление пенополистирольных амортизаторов и сейчас — важный производственный этап. На участке пеноупаковки установлено 4 формовочные машины. При необходимости работают все, но в периоды небольшой загрузки стараются работать на минимальном количестве оборудования — в технологическом процессе используется пар, а так как продукт это дорогой, приходится экономить.

На участке литья производят корпуса для телевизионной техники. Процесс производства можно разделить на несколько этапов: подготовка материала, смешивание и сам процесс литья. Фото предоставлено компанией «Горизонт»

Так что убеждение, что «Горизонт» обходится отверточной сборкой, а то и вовсе «переклеиванием ярлыков», — очевидное заблуждение.

«У нас есть требования, которые мы обязаны выполнять и выполняем. Чтобы поставлять товар в ту же Россию и пользоваться при этом льготами, у нас есть непременные условия: это должны быть не простые сборочные операции, должна быть пайка и литье – это обязательные требования», — рассказывает заместитель директора завода электроники и бытовой техники «Горизонт» по производству Денис Жилко.

На участке монтажа электронных блоков немноголюдно. Здесь работает машина, которая производит автоматическую установку радиоэлементов: сверхпроизводительный автомат установки поверхностно монтируемых компонентов. Впрочем, часть компонентов пока по-прежнему устанавливается вручную.

Пайка пока тоже не обходится без ручного труда. На конвейере ручной допайки плат трудится 10 человек. «При необходимости мы просто осуществляем добор персонала. В прошлом году серьезный набор был — под большой заказ», — отмечает Жилко.

«Мы стремимся наиболее квалифицированных работников у себя сохранять. Когда производим добор персонала, стараемся менее квалифицированных поставить на сборку, на более простые операции. На монтаж человека с улицы не посадишь, требования к монтажу жесткие», — поясняет замдиректора.

На одну точку пайки уходят доли секунды. В зависимости от сложности пайки на изделие тратится до 10 секунд.

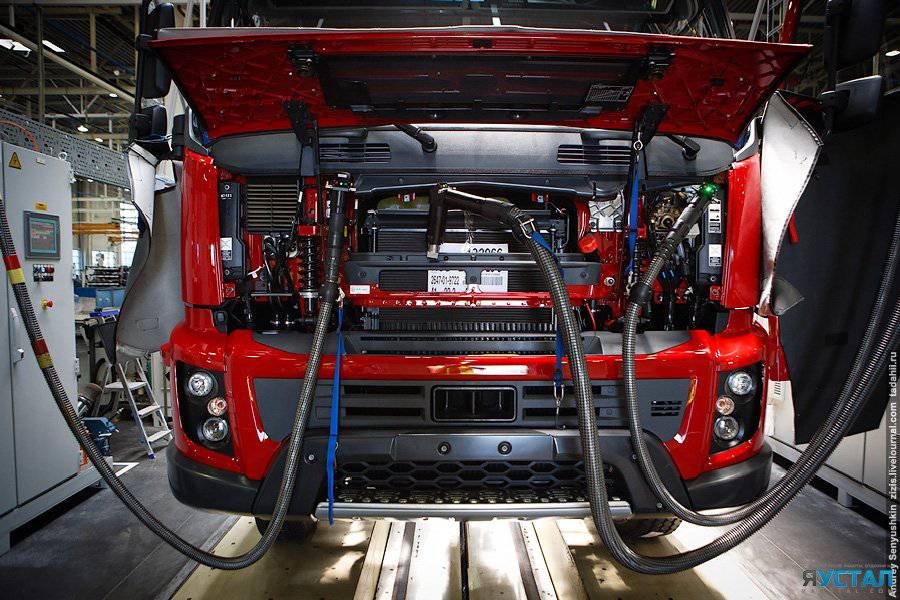

До этого момента несколько производственных стадий (литье корпусных деталей, изготовление пеноупаковки, монтаж радиоэлементов) шло параллельно. Теперь все это стекается на участок финишной сборки. На «Горизонте» три конвейера, рассчитанных на разную максимальную диагональ. Первый – под телевизоры диагональю 15-32 дюйма, второй – 32-46 дюймов, третий – от 32 до 70 дюймов.

Так сложилась международная кооперация: вся электроника и бытовая техника делается на одних и тех же заводах, которые обслуживают многие бренды. Тайваньские, малайзийские и китайские фабрики на одних и тех же линиях выпускают продукцию одновременно нескольких десятков торговых марок для всего мира. В прошлом году «Горизонт» выпустил более 530 тысяч телевизоров, и из них около 80% — товары не под своим брендом, а Toshiba, Sharp и другие. К примеру, телевизоры Sharp больших диагоналей в Восточной Европе выпускают только в Беларуси и в Польше.

На «Горизонте» отмечают, что среди производителей телевизоров Таможенного союза сейчас жесткая конкуренция: в России создано несколько серьезных заводов (большое сборочное производство действует в Калининградской области, Samsung инвестировал в серьезное производство в Калуге, сборка телевизоров LG осуществляется на подмосковном заводе в Рузе и т.п.).

Серьезная модернизация здесь прошла еще в начале 2000-х: раньше 500 телевизоров в смену собирали, сегодня с конвейера сходит до 1000.

На конвейер подается комплектация – модули с участка монтажа, корпусные детали и пеноупаковка с участка формовки и литья. До сборки проводится входной контроль всех комплектующих, начиная от LCD-матрицы (матрицы «Горизонт» получает от разных производителей: в мире немного компаний, выпускающих матрицы).

На конвейере работники трудятся плечом к плечу, задавать вопросы под руку неудобно, и Денис Жилко сам перечисляет основные операции: армировка корпусных деталей, установка LCD-панели в корпус, установка модуля питания, шасси и их подключение. Всего этих операций — 250.

Впрочем, это одно из немногих мест на предприятии, где действительно людно. Почти половина производственных операций сейчас проходит в автоматическом режиме и не требует операторов. Японские инженеры полностью модернизировали производство, внедрили современные техпроцессы, да и сейчас постоянно находятся в Минске, продолжая модернизацию.

Потом задняя крышка закрывается и телевизор устанавливается на опору. Теперь время проверки на электробезопасность изделия — так называемого теста на пробой, который проходят все телевизоры: на изделие подают высокое напряжение и смотрят, выдержала ли изоляция и элементы безопасности.

Следующий этап — проверка и настройка телевизора. Здесь проверяют матрицу на наличие битых пикселей, других повреждений. Затем — проверка внешних устройств, функций телевизора, настройка баланса белого, проверка качества звука и внешнего вида.

Это самый большой телевизор, который могут собирать в Минске – диагональ 70 дюймов. Увеличить диагональ нет технической возможности: конвейер покупался под максимальную диагональ 60 дюймов, но аппетиты покупателей росли, пришлось модернизировать его, чтобы соответствовать.

Дальше – упаковка.

А за ней — последний контроль — взвешивание, позволяющее проверить, не забыли ли чего положить в комплект (пульт, стойка крепления, инструкция, модем и т.п.). Зеленая лампочка – значит в норму по массе телевизор вложился. Если нет – комплектацию перепроверят.

Цикл изготовления телевизора составляет от 30 до 70 секунд. Производительность такого конвейера – от 400 штук в смену (диагональ 70) до 1000 (32 дюйма). На «Горизонте» отмечают, что аппетиты потребителей растут: самая популярная диагональ уже — от 32 дюймов. Среди других функций, которые требует заказчик – wi-fi, функция интерактивного телевидения, возможность подключения к смартфону.

О каком бы производстве ни шла речь, вопрос о зарплате не обойти. Оплата труда на сборочном конвейере сдельная и зависит от количества телевизоров, изготовленных бригадой в смену, рассказывает Денис Жилко. Средняя зарплата на конвейере — около 6 млн. Белорусских рублей .