Прежде я никогда не работал с оргстеклом, не гнул пластики и вообще представлял все только в общих чертах. Пришлось изучить тему. Я обобщил опыт и смастерил конструкцию под свою задачу. В этом небольшом ролике показано как сделать такое устройство от и до, и как оно работает.

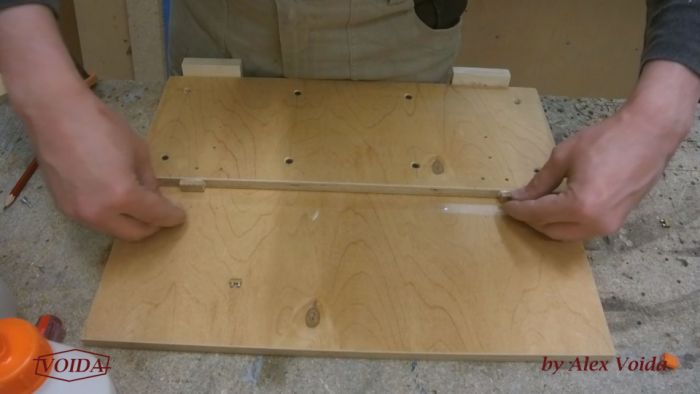

Прежде я никогда не работал с оргстеклом, не гнул пластики и вообще представлял все только в общих чертах. Пришлось изучить тему. Я обобщил опыт и смастерил конструкцию под свою задачу. В этом небольшом ролике показано как сделать такое устройство от и до, и как оно работает.Вся конструкция состоит из трех фанерных пластин. Две неподвижные – это каркас, третья — поворотный элемент. Он обеспечивает прямолинейность изгиба и его угол. Небольшая рейка толщиной 6 мм помогает мне задать зазор для нагревающей нихромовой струны.

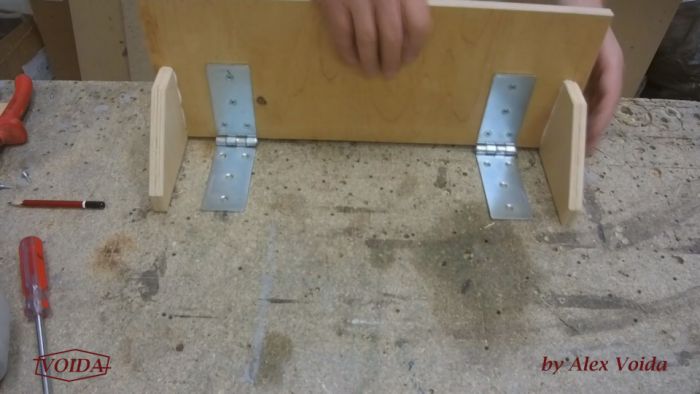

Располагаясь в пространстве между пластинами струна будет находиться прямо под линией сгиба. Такое расположение струны обеспечивает локальный нагрев – именно то, что нужно для точной и аккуратной гибки. Петли должны иметь только одну ось, поворотный элемент должен вращаться без смещения.

Располагаясь в пространстве между пластинами струна будет находиться прямо под линией сгиба. Такое расположение струны обеспечивает локальный нагрев – именно то, что нужно для точной и аккуратной гибки. Петли должны иметь только одну ось, поворотный элемент должен вращаться без смещения. Расположение струны в рабочей области обеспечивается двумя диэлектрическими направляющими. Это небольшие отрезки той самой рейки с просверленными в торцах отверстиями диаметром 1 мм.

Расположение струны в рабочей области обеспечивается двумя диэлектрическими направляющими. Это небольшие отрезки той самой рейки с просверленными в торцах отверстиями диаметром 1 мм. Они приклеены к торцу неподвижной пластины. Помните о безопасности! При работе нагревающая струна раскаляется докрасна. Не допускайте длительного нагрева струны, деревянная конструкция может воспламениться. И не трогайте струну – это может вызвать ожоги и электротравмы.

Они приклеены к торцу неподвижной пластины. Помните о безопасности! При работе нагревающая струна раскаляется докрасна. Не допускайте длительного нагрева струны, деревянная конструкция может воспламениться. И не трогайте струну – это может вызвать ожоги и электротравмы. Небольшие кусочки фанеры, по краям подвижной части, ограничивают ее поворот ровно в положении 90 градусов. Форма этих деталей определяет угол изгиба оргстекла. Упоры могут быть сменными, но эта светлая мысль пришла мне в голову уже после того, как высох клей.

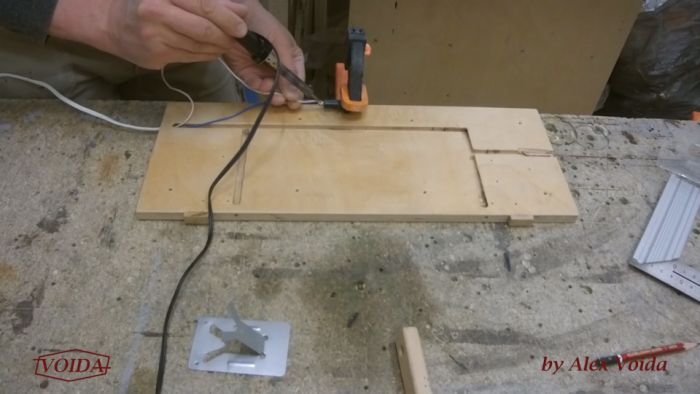

Небольшие кусочки фанеры, по краям подвижной части, ограничивают ее поворот ровно в положении 90 градусов. Форма этих деталей определяет угол изгиба оргстекла. Упоры могут быть сменными, но эта светлая мысль пришла мне в голову уже после того, как высох клей. Конструкционная часть готова, настало время электрокомпонентов. В теле каркаса я вырезал несколько пазов для проводки. Небольшой понижающий трансформатор обеспечивает напряжение 12V постоянного тока. Не используйте напряжение 220V. Это чревато авариями, пожарами и тяжелыми электротравмами.

Конструкционная часть готова, настало время электрокомпонентов. В теле каркаса я вырезал несколько пазов для проводки. Небольшой понижающий трансформатор обеспечивает напряжение 12V постоянного тока. Не используйте напряжение 220V. Это чревато авариями, пожарами и тяжелыми электротравмами. В торцах пластины я сделал отверстия, так, чтобы они соединялись с пазами. Через эти отверстия я выпустил проводку. Здесь цепь замкнется через нихромовую струну на участке между направляющими. Благодаря этому участки струны, проходящие через направляющие и соприкасающиеся с крепежом, не будут нагреваться.

В торцах пластины я сделал отверстия, так, чтобы они соединялись с пазами. Через эти отверстия я выпустил проводку. Здесь цепь замкнется через нихромовую струну на участке между направляющими. Благодаря этому участки струны, проходящие через направляющие и соприкасающиеся с крепежом, не будут нагреваться. Нихромовые нагревающие элементы широко распространены в бытовой технике. Их используют в тепловентиляторах, фенах, эл. плитах и т.п. Я приобрел спираль для ремонта электроплитки. Применение напряжения 12V позволяет вытянуть спираль в струну и использовать кусок необходимой длины. Для удобства добавил в цепь выключатель.

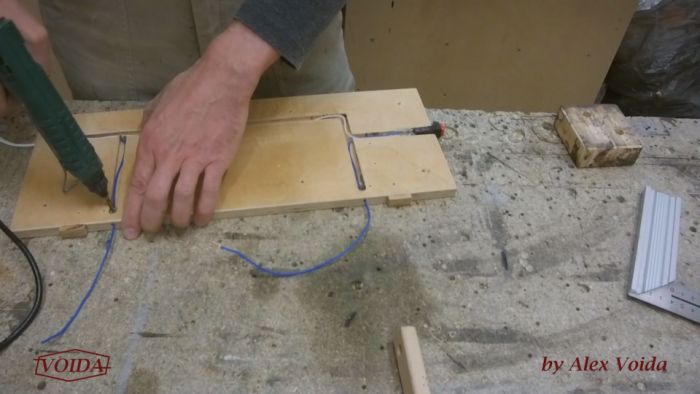

Нихромовые нагревающие элементы широко распространены в бытовой технике. Их используют в тепловентиляторах, фенах, эл. плитах и т.п. Я приобрел спираль для ремонта электроплитки. Применение напряжения 12V позволяет вытянуть спираль в струну и использовать кусок необходимой длины. Для удобства добавил в цепь выключатель. И конечно, здесь, нужен предохранитель. В моем случае он встроен в трансформатор. И не зря. Пока я собирал цепь и все испытывал, один предохранитель я сжёг. Проводники внутри устройства зафиксированы термоклеем. На него же вклеен и выключатель.

И конечно, здесь, нужен предохранитель. В моем случае он встроен в трансформатор. И не зря. Пока я собирал цепь и все испытывал, один предохранитель я сжёг. Проводники внутри устройства зафиксированы термоклеем. На него же вклеен и выключатель. При нагреве нихромовая проволока существенно удлиняется. Избежать негативных последствий, связанных с этим, поможет пружинный натяжитель. Я сделал его из пружины педали сцепления ВАЗ и крюка из самореза. Пришлось немного укоротить пружину – отпустил пару витков, обрезал и согнул новый крючок на конце пружины.

При нагреве нихромовая проволока существенно удлиняется. Избежать негативных последствий, связанных с этим, поможет пружинный натяжитель. Я сделал его из пружины педали сцепления ВАЗ и крюка из самореза. Пришлось немного укоротить пружину – отпустил пару витков, обрезал и согнул новый крючок на конце пружины. Одним своим концом нихромовая струна жестко закреплена на каркасе. Далее проходит через направляющие и соединяется с пружинным натяжителем. Два винтовых клемника надетых на струну позволяют замкнуть цепь в необходимом месте. В таком положении струна всегда натянута, как бы она не нагревалась.

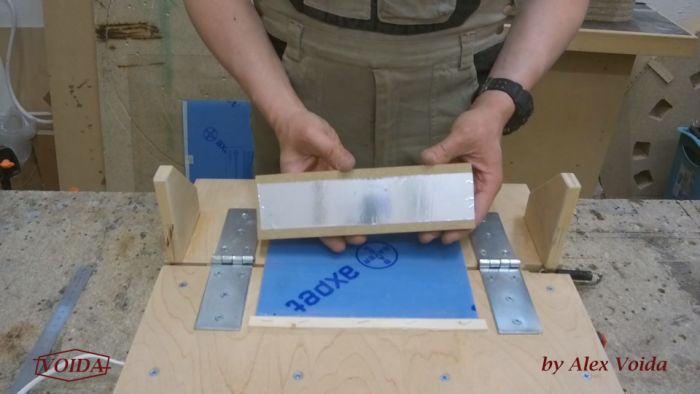

Одним своим концом нихромовая струна жестко закреплена на каркасе. Далее проходит через направляющие и соединяется с пружинным натяжителем. Два винтовых клемника надетых на струну позволяют замкнуть цепь в необходимом месте. В таком положении струна всегда натянута, как бы она не нагревалась. Моя задача проста – дважды согнуть лист оргстекла и получить «П»-образную заготовку. Угол изгиба и его расположение обеспечивает поворотный элемент. Расстояние от края заготовки до линии сгиба задается небольшой рейкой – в нее упирается заготовка при нагреве и сгибе.

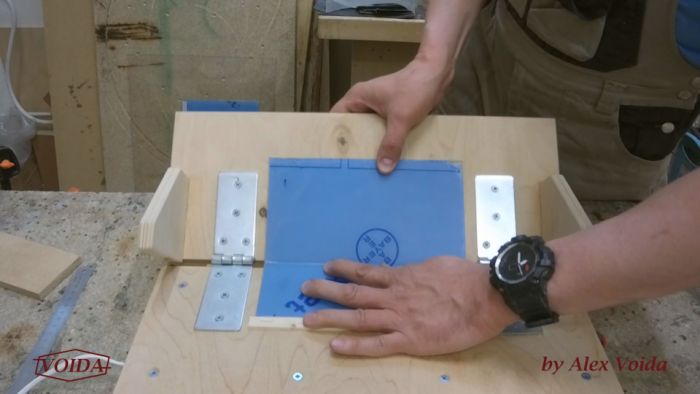

Моя задача проста – дважды согнуть лист оргстекла и получить «П»-образную заготовку. Угол изгиба и его расположение обеспечивает поворотный элемент. Расстояние от края заготовки до линии сгиба задается небольшой рейкой – в нее упирается заготовка при нагреве и сгибе. В своем проекте я использовал оргстекло толщиной 4 мм. Думаю на этом устройстве можно смело работать с листами толщиной до 6 мм. Время нагрева заготовки до пластичного состояния примерно 3-3,5 минуты. Я использовал небольшой отрезок МДФ с наклеенным на него металлическим скотчем в качестве отражателя.

В своем проекте я использовал оргстекло толщиной 4 мм. Думаю на этом устройстве можно смело работать с листами толщиной до 6 мм. Время нагрева заготовки до пластичного состояния примерно 3-3,5 минуты. Я использовал небольшой отрезок МДФ с наклеенным на него металлическим скотчем в качестве отражателя. Когда место сгиба становится пластичным, я отключаю питание, фиксирую заготовку руками и поворачиваю подвижную часть вверх до упора. Надо выдержать заготовку в таком положении около минуты – оргстекло потеряет пластичность и заготовка приобретет необходимую форму.

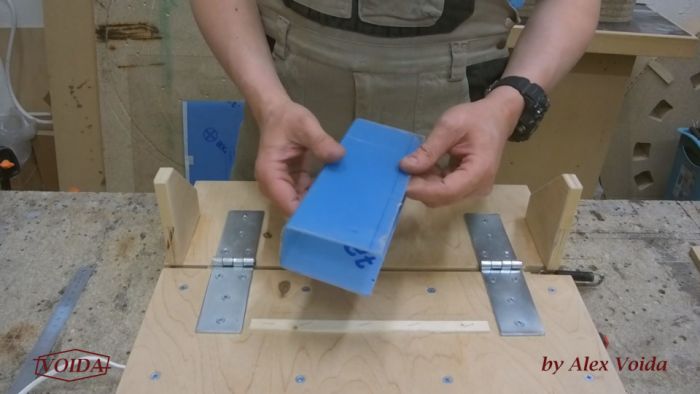

Когда место сгиба становится пластичным, я отключаю питание, фиксирую заготовку руками и поворачиваю подвижную часть вверх до упора. Надо выдержать заготовку в таком положении около минуты – оргстекло потеряет пластичность и заготовка приобретет необходимую форму. А вот и результат. Корпус будущего футляра. Линии сгиба параллельны и точно на своих местах, соблюдены все необходимые углы. Приспособление позволяет сгибать заготовки до 250 мм.

А вот и результат. Корпус будущего футляра. Линии сгиба параллельны и точно на своих местах, соблюдены все необходимые углы. Приспособление позволяет сгибать заготовки до 250 мм.